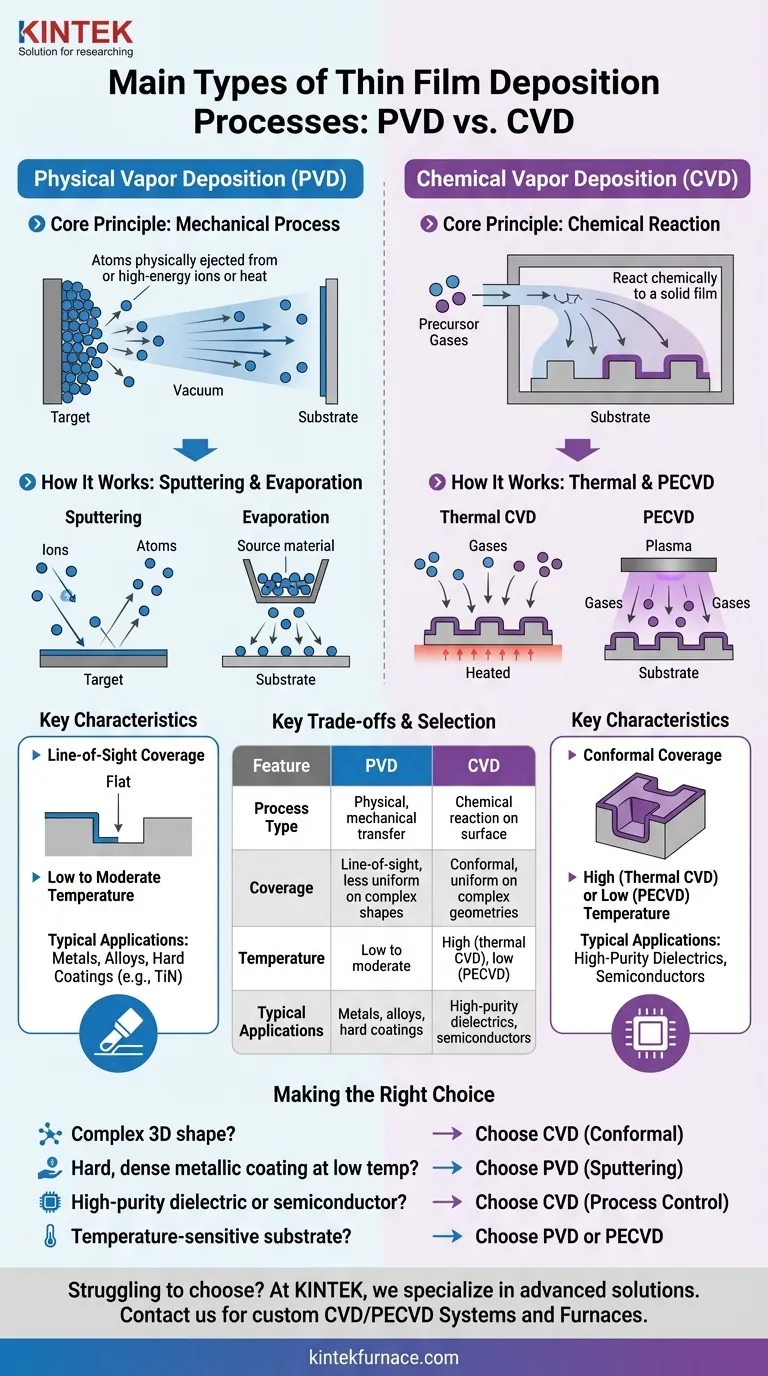

Em um nível fundamental, os processos de deposição de filmes finos são categorizados em duas famílias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Embora existam outros métodos, estes dois representam as tecnologias pilares usadas em várias indústrias, de semicondutores à aeroespacial, para aplicar camadas de material átomo por átomo em uma superfície.

A distinção crítica reside em como o material viaja para a superfície. PVD é um processo mecânico que transporta fisicamente átomos, como pintura por spray. CVD é um processo químico que faz crescer um filme a partir de gases precursores que reagem na superfície.

O que é Deposição Física de Vapor (PVD)?

A Deposição Física de Vapor descreve um conjunto de métodos de deposição a vácuo onde um material é transportado fisicamente de uma fonte para um substrato. Não envolve uma reação química para formar o filme.

O Princípio Central: Um Processo Mecânico

Pense em PVD como um processo de pintura por spray altamente controlado, em escala atômica. Os átomos são ejetados de um material fonte sólido (chamado de "alvo") e viajam através de um vácuo para pousar no substrato, construindo a camada de filme camada por camada.

Como Funciona: Sputtering e Evaporação

Os dois métodos de PVD mais comuns são sputtering (pulverização catódica) e evaporação.

No sputtering, o alvo é bombardeado com íons de alta energia (tipicamente de um gás como argônio), que fisicamente arrancam átomos de sua superfície. Esses átomos ejetados então se depositam no substrato.

Na evaporação térmica, o material fonte é aquecido a vácuo até evaporar. O vapor resultante viaja então para o substrato mais frio, onde se condensa para formar um filme sólido.

Características Chave dos Filmes PVD

PVD é um processo de linha de visão, o que significa que ele reveste superfícies que estão diretamente expostas à fonte. Isso o torna menos eficaz para revestir formas tridimensionais complexas com trincheiras profundas ou reentrâncias. É frequentemente realizado em temperaturas relativamente baixas.

O que é Deposição Química de Vapor (CVD)?

A Deposição Química de Vapor é um processo onde um substrato é exposto a um ou mais gases precursores voláteis, que reagem e/ou se decompõem na superfície do substrato para produzir o filme fino desejado.

O Princípio Central: Uma Reação Química

Ao contrário da transferência física em PVD, o CVD faz crescer um filme através da química de superfície. Gases precursores são introduzidos em uma câmara de reação, e energia (geralmente calor) é aplicada para iniciar uma reação química que deixa um filme sólido no substrato.

Apresentando o CVD Ativado por Plasma (PECVD)

Uma variante crucial é o CVD Ativado por Plasma (PECVD). Em vez de depender apenas de altas temperaturas, o PECVD usa um plasma para energizar os gases precursores. Isso permite que a reação química ocorra em temperaturas muito mais baixas.

Características Chave dos Filmes CVD

Os processos CVD são conhecidos por produzir filmes altamente conformais, o que significa que podem revestir formas complexas e características profundas com excelente uniformidade. Os filmes resultantes são frequentemente muito puros e densos, com propriedades que podem ser controladas com precisão.

Entendendo os Principais Compromissos

A escolha entre PVD e CVD requer a compreensão de suas diferenças fundamentais e o impacto no produto final.

Cobertura Conformal vs. Linha de Visão

O CVD se destaca no revestimento conformal. Como os gases precursores podem se difundir e reagir dentro de geometrias complexas, o CVD fornece uma espessura de filme uniforme sobre superfícies intrincadas.

PVD é uma técnica de linha de visão. É ideal para revestir superfícies planas, mas tem dificuldade em revestir áreas sombreadas, levando a espessura não uniforme em peças complexas.

Temperatura de Deposição

O CVD tradicional frequentemente requer temperaturas muito altas (várias centenas a mais de 1000°C) para impulsionar as reações químicas. Isso pode danificar substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos.

PVD e PECVD operam em temperaturas muito mais baixas. Isso os torna adequados para uma gama maior de materiais de substrato que não suportam o calor do CVD térmico.

Propriedades do Material e do Filme

PVD é um processo dominante para deposição de metais, ligas e revestimentos cerâmicos duros, como nitreto de titânio (TiN) para resistência ao desgaste em ferramentas de corte.

CVD é extremamente versátil e é um pilar da indústria de semicondutores para a deposição de filmes de silício, dióxido de silício (um dielétrico) e nitreto de silício de alta pureza.

Fazendo a Escolha Certa para Seu Objetivo

Os requisitos específicos da sua aplicação para material, substrato e forma do filme determinarão o processo ideal.

- Se seu foco principal é revestir uma forma 3D complexa uniformemente: Escolha CVD por sua cobertura conformal superior.

- Se seu foco principal é depositar um revestimento metálico duro e denso em baixa temperatura: Escolha PVD, especificamente sputtering.

- Se seu foco principal é fazer crescer um filme dielétrico ou semicondutor de alta pureza: Escolha CVD por seu excelente controle de processo e qualidade do filme.

- Se seu foco principal é revestir um substrato sensível à temperatura, como um polímero: Escolha PVD ou CVD Ativado por Plasma (PECVD) para evitar danos por calor.

Em última análise, selecionar o método de deposição correto é uma questão de combinar a física e a química do processo com seu objetivo de engenharia específico.

Tabela de Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Tipo de Processo | Transferência física, mecânica | Reação química na superfície |

| Métodos Comuns | Sputtering, Evaporação | CVD Térmico, PECVD |

| Cobertura | Linha de visão, menos uniforme em formas complexas | Conformal, uniforme em geometrias complexas |

| Temperatura | Baixa a moderada | Alta (CVD térmico), baixa (PECVD) |

| Aplicações Típicas | Metais, ligas, revestimentos duros (ex: TiN) | Dielétricos de alta pureza, semicondutores |

Com dificuldade em escolher o método de deposição de filme fino certo para o seu laboratório? Na KINTEK, somos especializados em soluções avançadas de forno de alta temperatura adaptadas às suas necessidades. Alavancando P&D excepcional e fabricação interna, nossa linha de produtos — incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD — é projetada para precisão e confiabilidade. Com fortes capacidades de personalização profunda, garantimos que nossas soluções atendam precisamente aos seus requisitos experimentais exclusivos. Melhore sua pesquisa com equipamentos que oferecem desempenho e durabilidade superiores. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina