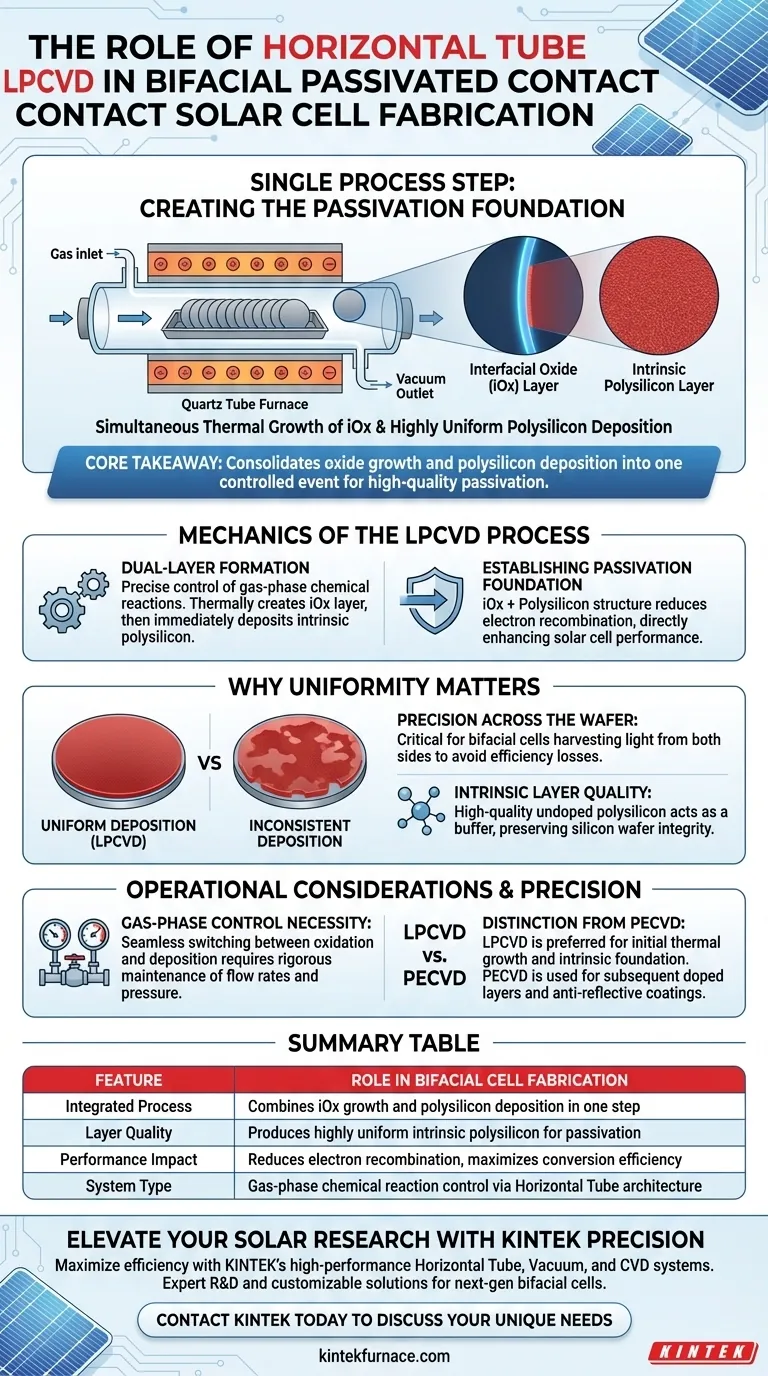

O sistema de Deposição Química em Fase Vapor de Baixa Pressão (LPCVD) de Tubo Horizontal serve como uma ferramenta de fabricação crítica projetada para depositar camadas intrínsecas de polissilício em wafers de silício. Seu papel principal nesta aplicação específica é executar uma única etapa de processo que simultaneamente alcança o crescimento térmico de uma camada de óxido interfacial (iOx) e a deposição altamente uniforme de polissilício.

Ponto Principal O valor do LPCVD de Tubo Horizontal reside em sua capacidade de consolidar duas fases críticas de fabricação — crescimento de óxido e deposição de polissilício — em um único evento controlado. Isso estabelece a base necessária para estruturas de passivação de alta qualidade, que são essenciais para a eficiência de células solares de contato passivado bifaciais.

A Mecânica do Processo LPCVD

Formação de Camada Dupla

O sistema utiliza controle preciso sobre reações químicas em fase gasosa para gerenciar o ambiente da superfície do wafer.

Em vez de exigir equipamentos separados para oxidação e deposição, o sistema LPCVD de Tubo Horizontal cria a camada de óxido interfacial (iOx) termicamente. Imediatamente dentro da mesma sequência, ele deposita o polissilício intrínseco.

Estabelecendo a Base de Passivação

A combinação dessas duas camadas — o óxido fino e o polissilício — forma a base do contato passivado.

Essa estrutura é vital para reduzir a recombinação de elétrons na superfície, o que se traduz diretamente em um desempenho superior da célula solar. O sistema LPCVD garante que essa base seja fisicamente robusta e quimicamente precisa.

Por Que a Uniformidade Importa

Precisão em Todo o Wafer

Um atributo chave do LPCVD de Tubo Horizontal é sua capacidade de entregar deposição altamente uniforme.

Em células bifaciais, onde a luz é captada de ambos os lados, inconsistências na espessura da camada podem levar a perdas significativas de eficiência. Este sistema garante que a camada de polissilício seja consistente em toda a superfície do wafer.

Qualidade da Camada Intrínseca

Embora outros métodos (como PECVD) sejam frequentemente usados para silício amorfo dopado ou nitretos, o sistema LPCVD é especificamente utilizado aqui para polissilício intrínseco (não dopado).

Esta camada intrínseca de alta qualidade atua como um buffer, preservando a integridade do wafer de silício subjacente antes que as etapas de dopagem subsequentes ocorram.

Considerações Operacionais e Precisão

A Necessidade de Controle de Fase Gasosa

Embora a "etapa de processo única" ofereça eficiência, ela introduz complexidade operacional. O sistema deve alternar entre promover o crescimento de óxido térmico e a deposição de polissilício de forma contínua.

Isso requer manutenção rigorosa das taxas de fluxo de gás e da pressão da câmara. Qualquer desvio no controle da reação em fase gasosa pode levar a uma qualidade de óxido ruim ou a uma cobertura de polissilício irregular, comprometendo a capacidade de passivação da célula.

Distinção do PECVD

É importante não confundir este processo com CVD Aprimorado por Plasma (PECVD).

Enquanto o PECVD é padrão para deposição de camadas amorfas dopadas ou revestimentos antirreflexo de nitreto de silício posteriormente na pilha, o LPCVD de Tubo Horizontal é o método preferido para o crescimento térmico inicial de alta temperatura e a base intrínseca necessária para contatos passivados.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de sua linha de fabricação de células solares, alinhe a escolha do seu equipamento com os requisitos específicos da camada.

- Se o seu foco principal é estabelecer a estrutura de passivação inicial: Priorize o LPCVD de Tubo Horizontal por sua capacidade de crescer óxido interfacial e depositar polissilício intrínseco em uma única etapa uniforme.

- Se o seu foco principal é depositar camadas dopadas ou antirreflexo subsequentes: Utilize sistemas PECVD, que são mais bem refletidos nos padrões da indústria para lidar com camadas de silício amorfo e nitreto de silício.

Resumo: O LPCVD de Tubo Horizontal é a ferramenta definitiva para criar a base intrínseca uniforme e de alta qualidade sobre a qual são construídos contatos passivados bifaciais de alta eficiência.

Tabela Resumo:

| Característica | Papel na Fabricação de Células Bifaciais |

|---|---|

| Processo Integrado | Combina crescimento de óxido térmico (iOx) e deposição de polissilício em uma etapa |

| Qualidade da Camada | Produz camadas de polissilício intrínseco altamente uniformes, essenciais para a passivação |

| Impacto no Desempenho | Reduz a recombinação de elétrons para maximizar a eficiência de conversão da célula solar |

| Tipo de Sistema | Controle de reação química em fase gasosa através da arquitetura de Tubo Horizontal |

Eleve Sua Pesquisa Solar com a Precisão KINTEK

Maximize a eficiência de sua fabricação de células solares com as soluções de laboratório de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Horizontais de Tubo, a Vácuo e CVD de alta temperatura projetados especificamente para atender aos rigorosos requisitos de uniformidade e controle de fase gasosa da tecnologia de contato passivado.

Se você está desenvolvendo células bifaciais de próxima geração ou otimizando processos existentes de filmes finos, nossos sistemas personalizáveis oferecem a confiabilidade e a precisão que seu laboratório exige. Pronto para otimizar sua deposição de filmes finos?

Entre em Contato com a KINTEK Hoje para Discutir Suas Necessidades Únicas

Guia Visual

Referências

- Pradeep Padhamnath, Armin G. Aberle. Investigation of Contact Properties and Device Performance for Bifacial Double-Side Textured Silicon Solar Cells With Polysilicon Based Passivating Contacts. DOI: 10.52825/siliconpv.v2i.1295

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como é criado o ambiente do processo CVD? Domine o Controle Preciso para Filmes Finos Superiores

- Como o motor de passo e o anteparo a vácuo de movimento rotativo funcionam juntos em uma linha de produção R2R de CNT?

- Qual o papel do gás silano diluído (SiH4) no crescimento do óxido de gálio beta? Domine a Dopagem Precisa do Tipo N

- Quais são as diferenças na complexidade do processo entre PVD e CVD? Descubra os principais compromissos (trade-offs) para suas necessidades de revestimento

- Como um chiller de recirculação influencia a qualidade dos filmes poliméricos em iCVD? Obtenha Suavidade Superior da Superfície

- Quais são os benefícios dos revestimentos CVD nas indústrias aeroespacial e automotiva? Aumente a Durabilidade e Eficiência

- Qual é a função principal de um sistema CVD de tubo de zona dupla? Síntese de Precisão para Nanofolhas de MnS

- Quais são as desvantagens do método de deposição química a vapor? Altos custos, complexidade e limites de material