Em resumo, os revestimentos por Deposição Química de Vapor (CVD) são usados nas indústrias aeroespacial e automotiva para fundamentalmente melhorar a durabilidade e o desempenho de componentes críticos. Ao criar uma camada superficial excecionalmente forte, uniforme e precisamente adaptada, o CVD oferece uma proteção inigualável contra altas temperaturas, desgaste e corrosão, melhorando diretamente a eficiência e a vida útil operacional.

O verdadeiro valor do CVD reside não apenas nas propriedades protetoras que confere, mas na natureza única do seu processo de aplicação. A sua capacidade de criar um revestimento perfeitamente uniforme mesmo nas geometrias mais complexas e de formar uma ligação a nível molecular com o substrato é o que o distingue para aplicações de alta tensão.

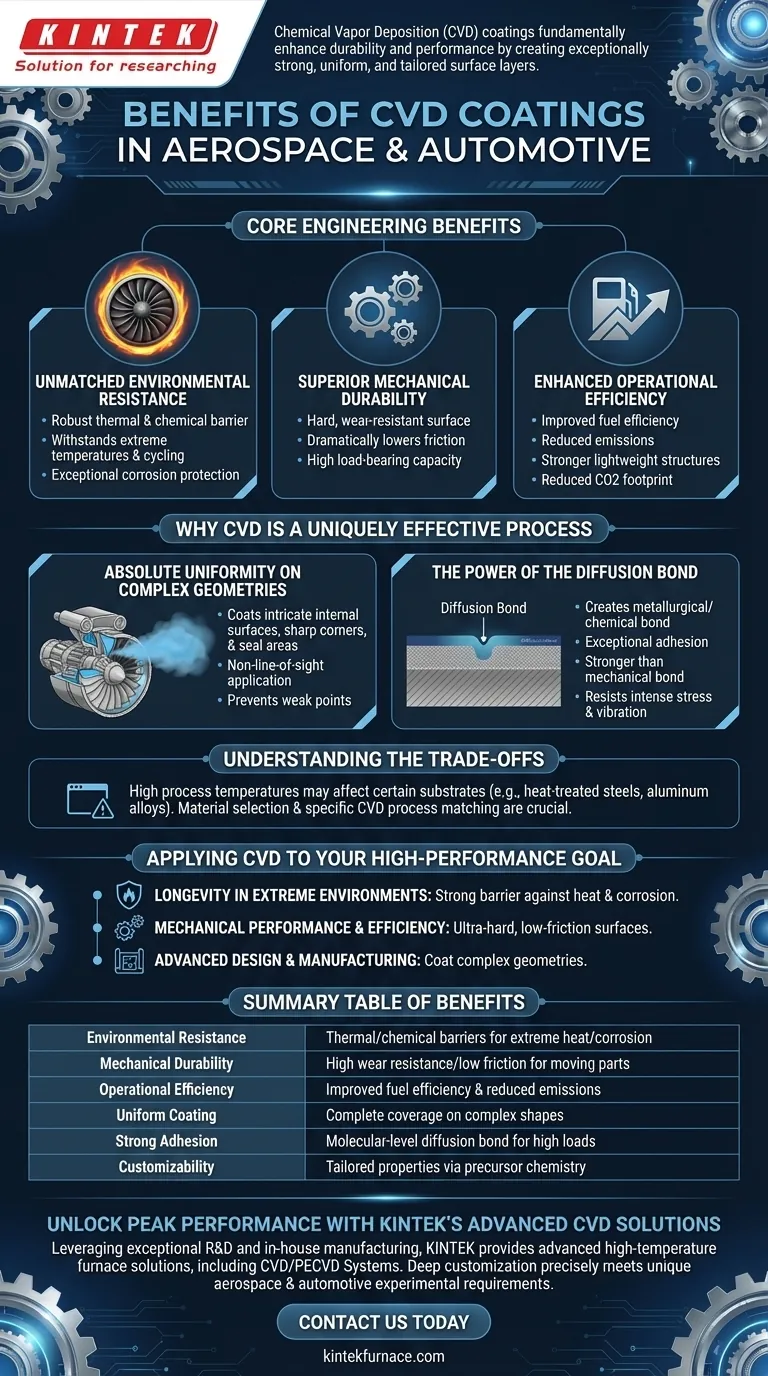

Os Principais Benefícios de Engenharia do CVD

Os revestimentos CVD resolvem desafios críticos de engenharia em ambientes onde a falha não é uma opção. Os benefícios estão diretamente ligados à melhoria da resiliência física e química da superfície de um componente.

Resistência Ambiental Inigualável

Componentes em motores e sistemas de escape são expostos a calor extremo e agentes corrosivos. O CVD fornece uma barreira térmica e química robusta.

O processo cria uma ligação revestimento-substrato altamente durável que pode suportar temperaturas extremas e ciclos térmicos rápidos sem delaminação.

Esta barreira também oferece uma excecional resistência à corrosão, protegendo o material subjacente contra ataques químicos e prolongando a vida útil do componente.

Durabilidade Mecânica Superior

As peças móveis estão sujeitas a constante fricção e stress mecânico. Os revestimentos CVD reduzem significativamente estes modos de falha.

Eles fornecem uma superfície dura e resistente ao desgaste que diminui drasticamente o coeficiente de atrito. Isto é crítico para peças como sistemas de injeção de combustível e outros componentes do motor onde a resistência ao desgaste é primordial.

A adesão excecional, resultante de uma ligação por difusão a nível molecular, confere ao revestimento uma alta capacidade de carga, garantindo que permanece intacto mesmo sob condições de alto stress.

Eficiência Operacional Aprimorada

Ao melhorar as propriedades físicas dos componentes, os revestimentos CVD contribuem diretamente para ganhos de desempenho a nível do sistema.

A redução do atrito e uma melhor resistência ao desgaste nas peças do motor levam a uma melhoria na eficiência de combustível e, consequentemente, a uma redução das emissões.

Na indústria aeroespacial, a tecnologia também melhora a adesão de materiais compósitos, contribuindo para estruturas leves mais fortes e fiáveis. O processo também pode ter uma redução da pegada de CO2 em comparação com algumas tecnologias de revestimento alternativas.

Porquê o CVD é um Processo Unicamente Eficaz

Os benefícios de um revestimento CVD são um resultado direto do próprio processo. Ao contrário dos métodos de linha de visão (como pulverização), o CVD é um processo químico que constrói o revestimento átomo por átomo em cada superfície exposta.

Uniformidade Absoluta em Geometrias Complexas

Uma vantagem chave do CVD é a sua capacidade de depositar um revestimento perfeitamente uniforme independentemente da forma da peça.

O processo usa um gás precursor que envolve o componente, garantindo que mesmo superfícies internas intrincadas, cantos afiados e áreas de vedação sejam revestidos completa e uniformemente. Esta aplicação não-linha-de-visão previne pontos fracos onde o substrato base pode ser exposto.

O Poder da Ligação por Difusão

O CVD não apenas aplica um revestimento sobre o material; ele cria uma ligação metalúrgica ou química com ele.

Esta ligação por difusão significa que o revestimento é integrado na superfície do substrato, resultando numa adesão excecional que é muito mais forte do que uma simples ligação mecânica. É por isso que as peças revestidas com CVD têm um desempenho tão bom sob stress mecânico intenso e vibração.

Propriedades Adaptadas Através da Química do Precursor

O processo CVD é altamente versátil, permitindo um controlo preciso sobre as propriedades finais do revestimento.

Ao alterar a composição do gás precursor, os engenheiros podem otimizar o revestimento para requisitos específicos, como maior lubricidade, inércia química, alta pureza ou dureza extrema.

Versatilidade em Vários Substratos

O CVD não se limita a um único tipo de material. É compatível com uma vasta gama de substratos.

O processo pode ser aplicado com sucesso a metais, ligas metálicas, cerâmicas e até vidro, tornando-o uma solução flexível para um conjunto diversificado de desafios de engenharia nos setores automotivo e aeroespacial.

Compreendendo as Desvantagens

Embora imensamente poderoso, o CVD não é uma solução universal. Como qualquer processo de engenharia, envolve considerações específicas. A mais significativa é a temperatura.

Muitos processos CVD operam a altas temperaturas para facilitar as reações químicas necessárias. Isso pode ser uma limitação para certos substratos, como aços tratados termicamente ou ligas de alumínio, pois a temperatura do processo pode alterar as suas propriedades mecânicas fundamentais (por exemplo, tempera ou dureza).

Portanto, a seleção do material e a variante específica do processo CVD (por exemplo, PECVD de baixa temperatura) devem ser cuidadosamente combinadas para evitar comprometer a integridade do componente subjacente.

Aplicando o CVD ao Seu Objetivo de Alto Desempenho

A sua escolha de usar CVD deve ser impulsionada pelo problema principal que precisa resolver.

- Se o seu foco principal é a longevidade dos componentes em ambientes extremos: O principal benefício é a capacidade do CVD de formar uma barreira fortemente ligada e uniforme contra calor elevado e corrosão.

- Se o seu foco principal é o desempenho mecânico e a eficiência: O valor primário vem da capacidade do CVD de criar superfícies ultra-duras e de baixo atrito que resistem ao desgaste em peças móveis complexas.

- Se o seu foco principal é o design e a fabricação avançados: A uniformidade não-linha-de-visão do CVD permite revestir geometrias internas complexas que são impossíveis de proteger com outros métodos.

Em última análise, o CVD permite que você projete superfícies para características de desempenho que o material a granel por si só não pode fornecer.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Resistência Ambiental | Fornece fortes barreiras térmicas e químicas para proteção contra calor extremo e corrosão. |

| Durabilidade Mecânica | Oferece alta resistência ao desgaste e baixo atrito para peças móveis, reduzindo falhas. |

| Eficiência Operacional | Melhora a eficiência de combustível e reduz as emissões através de melhores propriedades da superfície. |

| Revestimento Uniforme | Garante cobertura completa e uniforme em geometrias complexas através de aplicação não-linha-de-visão. |

| Adesão Forte | Cria uma ligação por difusão a nível molecular para uma capacidade de carga excecional. |

| Personalização | Permite propriedades adaptadas através da química do precursor para necessidades específicas da aplicação. |

Desbloqueie o Desempenho Máximo com as Soluções Avançadas de CVD da KINTEK

Aproveitando P&D excecionais e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para aplicações aeroespaciais e automotivas.

Contacte-nos hoje para discutir como os nossos revestimentos CVD personalizados podem melhorar a durabilidade, eficiência e fiabilidade dos seus componentes — vamos projetar o seu sucesso juntos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade