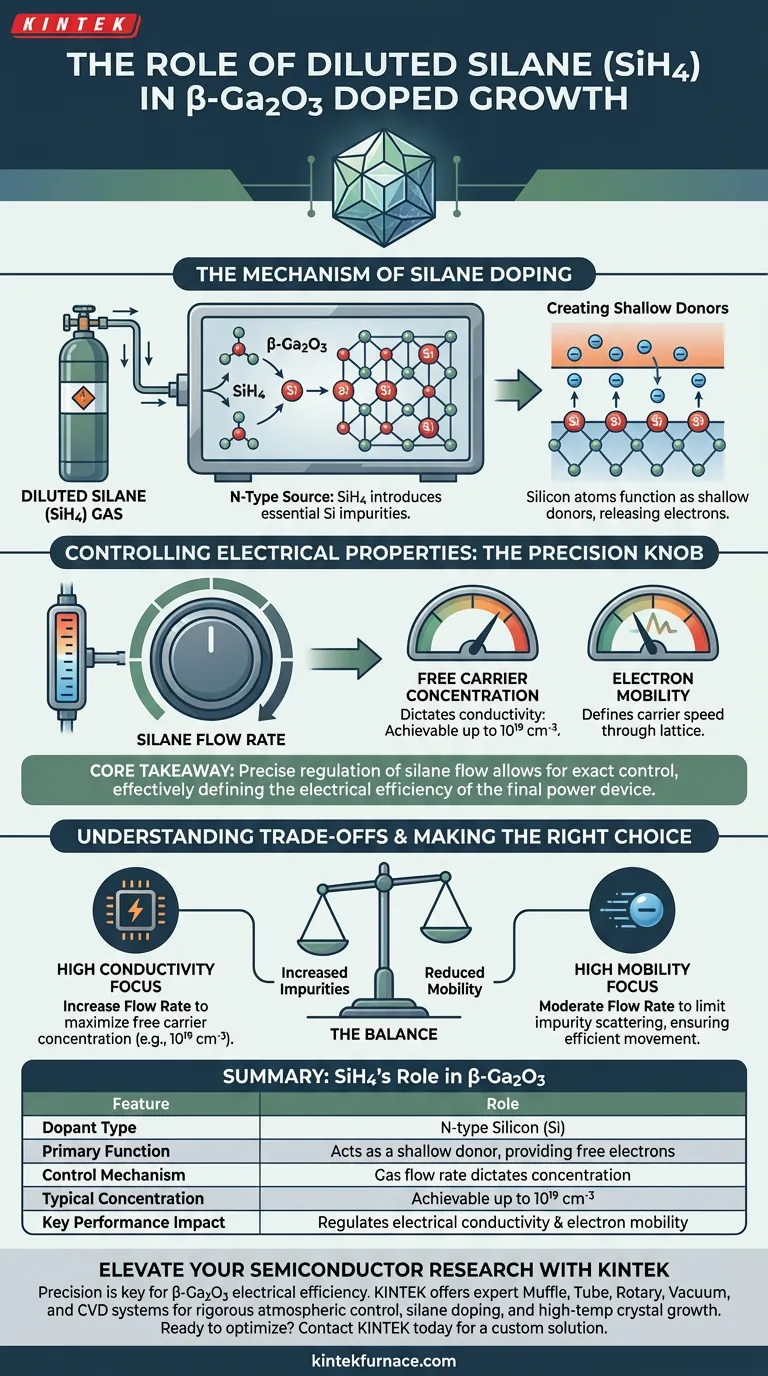

O silano diluído (SiH4) serve como a fonte primária para a dopagem de silício (Si) do tipo N durante o crescimento cristalino do óxido de gálio beta ($\beta$-Ga$_2$O$_3$). Ele atua como um precursor gasoso que introduz átomos de silício na rede cristalina, permitindo que o material conduza eletricidade ao fornecer elétrons livres.

Ponto Principal: A regulação precisa do fluxo de silano diluído permite um controle exato dos níveis de dopagem de silício. Este é o "botão" que os pesquisadores ajustam para determinar a concentração de portadores livres e a mobilidade de elétrons do material, definindo efetivamente a eficiência elétrica do dispositivo de potência final.

O Mecanismo de Dopagem com Silano

Atuando como a Fonte do Tipo N

No ambiente de crescimento, o gás silano diluído é introduzido para fornecer as essenciais impurezas de silício (Si).

Sem essa introdução, o óxido de gálio beta é tipicamente altamente isolante ou dopado não intencionalmente. O gás silano se decompõe, liberando átomos de silício que se incorporam na estrutura cristalina em crescimento.

Criando Doadores Rasos

Uma vez integrados na rede, esses átomos de silício funcionam como doadores rasos.

Isso significa que eles liberam facilmente elétrons para a banda de condução do material. Essa liberação de elétrons é o que transforma o óxido de gálio beta intrínseco em um semicondutor do tipo N capaz de transportar corrente.

Controlando as Propriedades Elétricas

Precisão Através da Taxa de Fluxo

A concentração de silício no cristal final não é aleatória; é ditada pela taxa de fluxo do gás silano.

Ao gerenciar estritamente a quantidade de gás que entra na câmara, os pesquisadores podem alcançar perfis de dopagem altamente específicos. A referência primária observa que concentrações na faixa de $10^{19} \text{ cm}^{-3}$ são alcançáveis através deste método.

Regulando a Concentração de Portadores e a Mobilidade

A distribuição de silício determina diretamente duas métricas críticas de desempenho: concentração de portadores livres e mobilidade de elétrons.

A concentração de portadores livres define o quão condutor é o material. A mobilidade de elétrons define a rapidez com que esses portadores podem se mover através da rede. Ambos os fatores são primordiais para regular o desempenho elétrico de dispositivos de alta potência.

Entendendo os Compromissos

O Equilíbrio entre Condutividade e Qualidade

Embora a introdução de silano aumente a condutividade, ela deve ser cuidadosamente equilibrada.

O objetivo principal é regular o desempenho elétrico, não apenas maximizá-lo cegamente. A concentração de silício deve ser uniforme e controlada para garantir que o dispositivo opere de forma confiável sob carga.

Impacto na Mobilidade

Existe uma relação inerente entre a concentração de dopagem e a mobilidade de elétrons.

À medida que a concentração de dopantes de silício aumenta para impulsionar a condutividade, a mobilidade de elétrons pode ser afetada pelo número aumentado de impurezas. O controle preciso do fluxo de silano é a única maneira de otimizar esse equilíbrio para requisitos específicos do dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar o silano diluído de forma eficaz em seu processo de crescimento, considere as especificações do seu dispositivo alvo:

- Se o seu foco principal é alta condutividade: Aumente a taxa de fluxo de silano para maximizar a concentração de portadores livres, visando níveis como $10^{19} \text{ cm}^{-3}$.

- Se o seu foco principal é a mobilidade de portadores: Modere o fluxo de silano para limitar o espalhamento por impurezas, garantindo que os elétrons possam se mover eficientemente através da rede.

O sucesso no crescimento do óxido de gálio beta depende não apenas da introdução de silano, mas da rigorosa precisão de sua entrega.

Tabela Resumo:

| Característica | Papel do Silano (SiH4) no Crescimento de β-Ga2O3 |

|---|---|

| Tipo de Dopante | Silício (Si) do Tipo N |

| Função Primária | Atua como um doador raso, fornecendo elétrons livres |

| Mecanismo de Controle | A taxa de fluxo de gás dita os níveis de concentração de silício |

| Concentração Típica | Alcançável até $10^{19} \text{ cm}^{-3}$ |

| Impacto Chave no Desempenho | Regula a condutividade elétrica e a mobilidade de elétrons |

Eleve Sua Pesquisa em Semicondutores com a KINTEK

A precisão é a chave para dominar a eficiência elétrica do óxido de gálio beta. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD especializados, projetados para fornecer o controle atmosférico rigoroso necessário para a dopagem com silano e o crescimento de cristais em alta temperatura. Se você está visando alta mobilidade de portadores ou condutividade de pico, nossos fornos de laboratório personalizáveis são construídos para atender às suas necessidades exclusivas de fabricação de semicondutores.

Pronto para otimizar seus perfis de dopagem?

Entre em contato com a KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

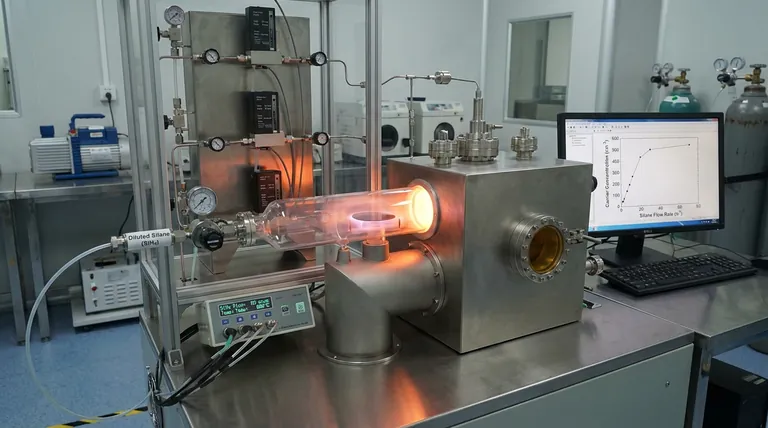

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais condições físicas afetam a produção de grafeno? Domine a síntese CVD para resultados de alta qualidade

- Quais são as características dos materiais monolíticos autoportantes produzidos por fornos CVD? Alcance Pureza e Desempenho Superiores

- Qual é o papel de um sistema de entrada de gás multicanal durante a deposição de CrAlSiN? Desbloqueie um Desempenho Superior de Revestimento

- Qual é a função de um sistema de Deposição Química em Fase de Vapor a Baixa Pressão (LPCVD) na síntese de filmes finos de hBN?

- Quais são as vantagens de usar um sistema CVD de micro-ondas? Otimize Filmes Finos de Dureto de Titânio com Eficiência de Plasma

- Quais são as desvantagens da CVD? Pesando Altos Custos, Complexidade e Restrições

- Como o PVD difere do CVD? Um Guia para Escolher o Processo de Revestimento de Película Fina Certo

- O que é Deposição Química a Vapor (CVD) e como os fornos horizontais a facilitam? Desbloqueie Filmes Finos de Alta Pureza