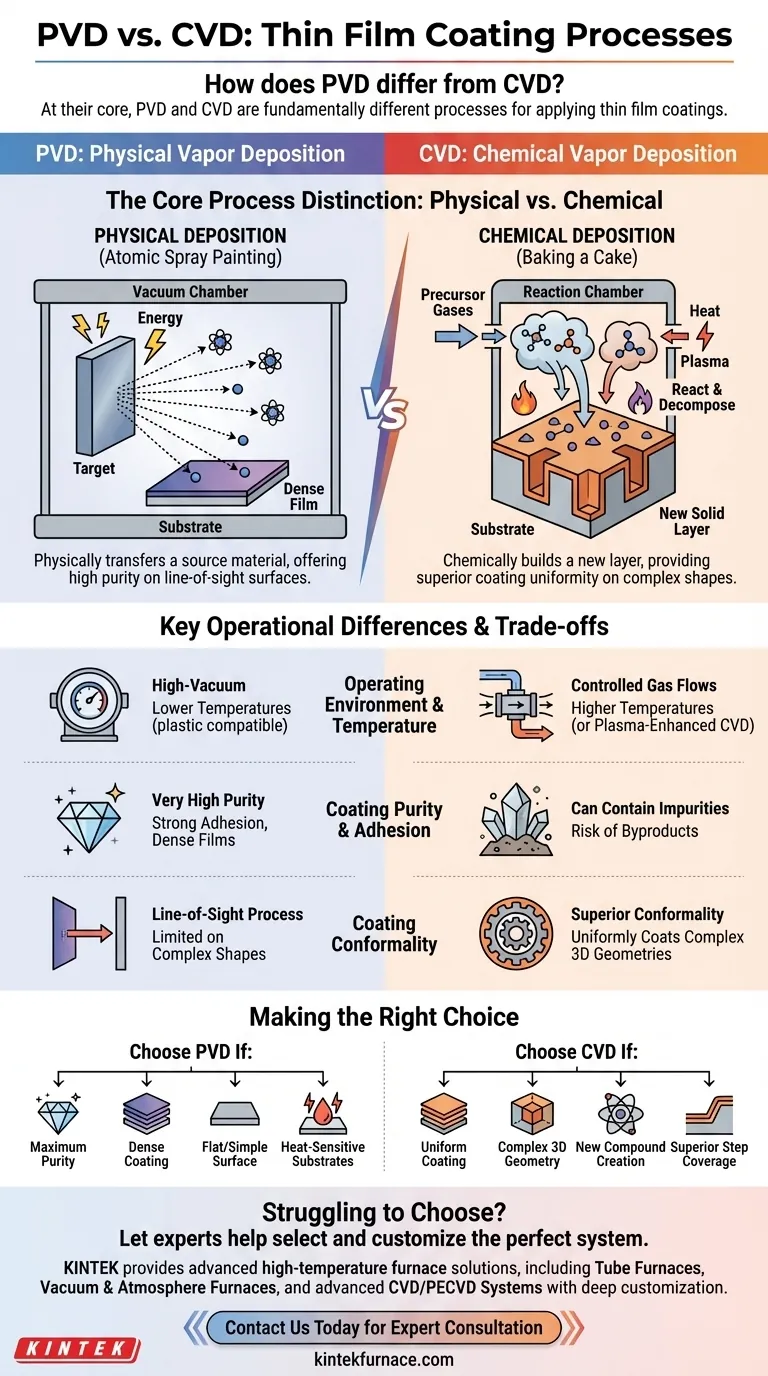

Em sua essência, PVD e CVD são processos fundamentalmente diferentes para aplicar revestimentos de película fina. Deposição Física de Vapor (PVD) é um processo físico que pega um material sólido, o vaporiza em vácuo e o deposita átomo por átomo em um substrato. Deposição Química de Vapor (CVD), em contraste, é um processo químico onde gases precursores reagem na superfície do substrato para formar uma camada sólida inteiramente nova.

A escolha entre PVD e CVD não é sobre qual é "melhor", mas sim qual mecânica de processo se alinha com seu objetivo final. O PVD transfere fisicamente um material fonte, oferecendo alta pureza em superfícies com linha de visão, enquanto o CVD constrói quimicamente uma nova camada, proporcionando uniformidade de revestimento superior em formas complexas.

A Distinção Central do Processo: Físico vs. Químico

Entender o mecanismo é o primeiro passo para escolher a tecnologia certa. Os próprios nomes — Físico vs. Químico — revelam a diferença operacional fundamental.

PVD: Deposição Física Explicada

O PVD funciona bombardeando um material fonte sólido, conhecido como alvo, com energia dentro de uma câmara de alto vácuo. Essa energia desloca átomos ou moléculas do alvo.

Essas partículas deslocadas viajam em linha reta e se condensam no substrato mais frio, formando uma película fina e densa. Pense nisso como um processo de pintura por spray em escala atômica, onde as partículas de tinta são átomos do material fonte.

CVD: Deposição Química de Vapor Explicada

O CVD introduz gases precursores voláteis em uma câmara de reação contendo o substrato. Esses gases não são o material de revestimento final.

Em vez disso, aplica-se energia — tipicamente calor ou plasma — fazendo com que os gases reajam e se decomponham na superfície do substrato. Essa reação química forma um novo material sólido como película. É menos como pintar e mais como assar um bolo, onde ingredientes crus (gases) são transformados pelo calor em um novo sólido (o revestimento).

Diferenças Operacionais Chave

A natureza física versus química desses processos leva a diferenças práticas significativas em temperatura, ambiente e nas características finais do revestimento.

Ambiente Operacional e Temperatura

O PVD é definido pelo seu ambiente de alto vácuo, que é necessário para permitir que os átomos viajem do alvo para o substrato sem colidir com moléculas de ar.

Os processos CVD operam com fluxos de gás e pressões controlados. Embora o CVD tradicional exija temperaturas muito altas para iniciar as reações químicas, variantes modernas como o CVD Assistido por Plasma (PECVD) podem operar em temperaturas muito mais baixas.

Pureza e Adesão do Revestimento

O PVD geralmente produz películas de pureza muito alta porque simplesmente está transplantando o material fonte. Os revestimentos resultantes também são frequentemente muito densos e exibem forte adesão devido ao impacto energético dos átomos que atingem a superfície.

As películas de CVD podem, às vezes, conter impurezas de gases precursores não reagidos ou subprodutos químicos que ficam presos na camada em crescimento.

Conformidade do Revestimento

Este é um ponto crítico de divergência. O CVD oferece conformidade superior, o que significa que pode revestir uniformemente formas complexas e tridimensionais com alta relação de aspecto. Os gases precursores podem fluir e reagir dentro de geometrias intrincadas.

O PVD é um processo de linha de visão. Superfícies que não estão diretamente voltadas para o alvo fonte receberão pouco ou nenhum revestimento, tornando desafiador revestir peças complexas uniformemente sem rotação e manipulação sofisticadas.

Entendendo os Compromissos

Nenhuma tecnologia é uma solução universal. A força de uma é frequentemente a fraqueza da outra, criando um conjunto claro de compensações para os engenheiros considerarem.

O Compromisso do PVD: Limitações de Geometria

A transferência direta por linha de visão do PVD oferece excelente controle e pureza para superfícies planas ou simples. No entanto, isso se torna uma limitação significativa para peças com reentrâncias, valas profundas ou canais internos.

O Compromisso do CVD: Complexidade do Processo e Impurezas

A principal vantagem do CVD é sua excelente conformidade. O compromisso é um processo mais complexo que frequentemente envolve gases precursores perigosos e requer controle preciso sobre temperatura e pressão para gerenciar as taxas de reação. A natureza química do processo também carrega um risco inerente de incorporar subprodutos indesejados na película final.

Compatibilidade de Material e Substrato

O PVD pode depositar uma vasta gama de materiais, incluindo metais, ligas e cerâmicas, desde que possam ser transformados em um alvo sólido. Como pode ser um processo de temperatura mais baixa, é frequentemente compatível com substratos mais sensíveis, como plásticos.

O CVD é limitado pela disponibilidade de precursores voláteis adequados para o material desejado. Além disso, as altas temperaturas do CVD tradicional podem danificar ou deformar certos materiais de substrato.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método correto requer alinhar as características do processo com seu objetivo principal.

- Se seu foco principal é pureza e densidade máximas para uma superfície plana ou simples: O PVD é tipicamente a escolha superior devido ao seu mecanismo de transferência física direta.

- Se seu foco principal é revestir uniformemente uma geometria 3D complexa: A capacidade do CVD de os gases alcançarem todas as superfícies o torna o vencedor claro para conformidade.

- Se você está trabalhando com substratos sensíveis ao calor: Um processo PVD de baixa temperatura ou CVD Assistido por Plasma (PECVD) deve ser sua primeira consideração.

- Se seu objetivo é criar um novo material composto na superfície que não é facilmente obtido como um alvo sólido: O processo de reação química do CVD é inerentemente projetado para essa tarefa.

Entender essa distinção fundamental entre transferência física e criação química é a chave para selecionar a ferramenta certa para seu desafio de engenharia específico.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo Central | Transferência física de um material alvo sólido | Reação química de gases precursores |

| Ambiente Operacional | Alto vácuo | Fluxo de gás e pressão controlados |

| Conformidade do Revestimento | Linha de visão; limitado em formas complexas | Excelente; reveste uniformemente geometrias 3D complexas |

| Pureza Típica do Revestimento | Muito alta | Pode conter impurezas de subprodutos |

| Ideal Para | Superfícies planas/simples, alta pureza, revestimentos densos | Formas complexas, cobertura de degrau superior, criação de novos compostos |

Com Dificuldade em Escolher Entre PVD e CVD Para Sua Aplicação?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e avançados Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e revestimento.

Deixe nossos especialistas ajudá-lo a selecionar e personalizar o sistema perfeito para suas necessidades específicas.

Entre em contato conosco hoje para discutir seu projeto e descobrir como as soluções da KINTEK podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas