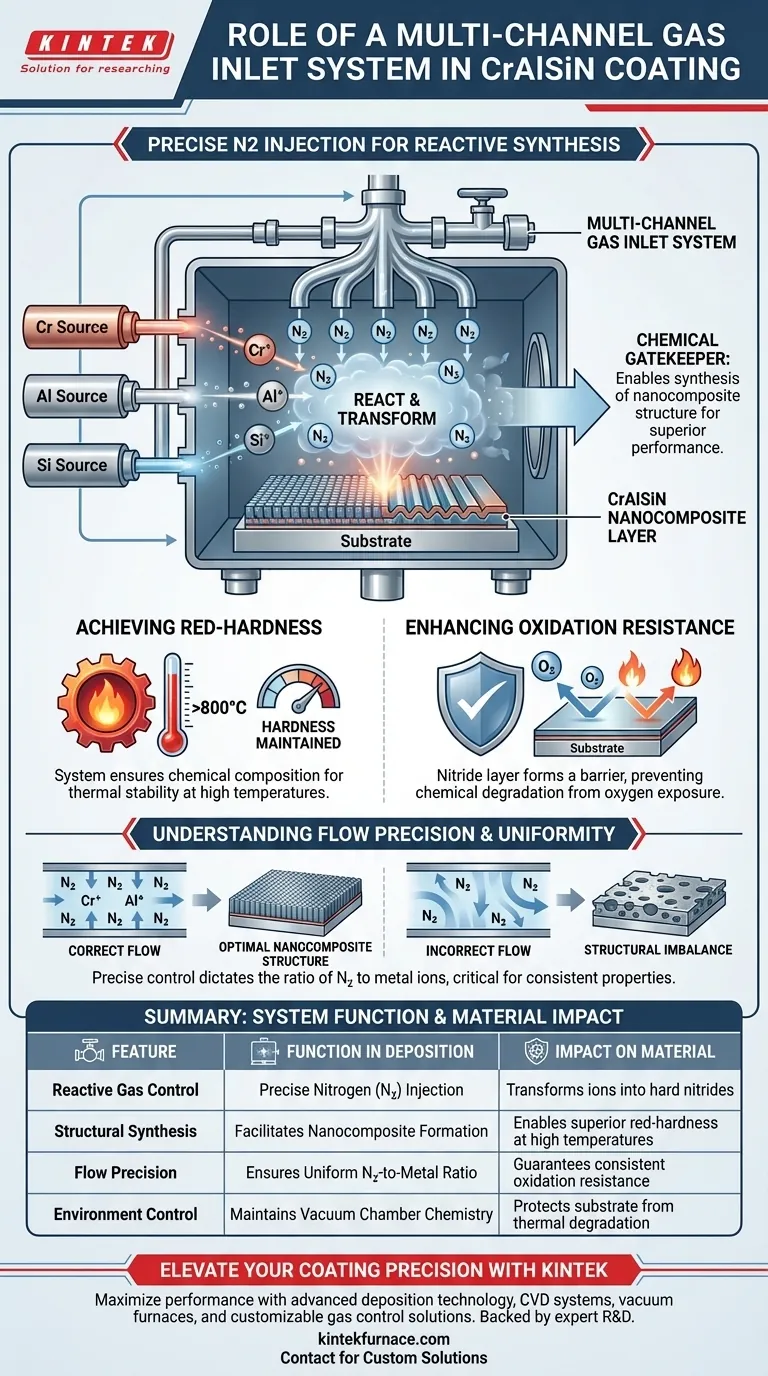

O papel principal de um sistema de entrada de gás multicanal durante a deposição de CrAlSiN é fornecer controle preciso sobre a injeção de gás nitrogênio (N2) na câmara de vácuo. Este sistema garante que o gás reativo esteja disponível para se combinar com íons evaporados de Cromo (Cr), Alumínio (Al) e Silício (Si), transformando íons metálicos simples em uma camada complexa de nitreto.

O sistema atua como o guardião químico do processo, permitindo a síntese de uma estrutura nanocompósita que oferece dureza vermelha e resistência à oxidação superiores em comparação com filmes metálicos de camada única padrão.

A Mecânica da Síntese de Revestimento

Facilitando o Processo Reativo

O processo de deposição por arco a vácuo depende da presença de um gás reativo para alterar as propriedades dos metais evaporados.

A entrada multicanal introduz nitrogênio especificamente para atuar como este agente reativo. Sem essa injeção controlada, o Cr, Al e Si evaporados depositariam meramente como uma mistura metálica em vez de um composto cerâmico duro.

Criando uma Estrutura Nanocompósita

A interação entre os átomos de nitrogênio e os íons metálicos é o que forma a camada de CrAlSiN.

Essa reação não resulta em uma liga padrão; ela cria uma estrutura nanocompósita específica. O sistema de entrada de gás é responsável por manter o ambiente necessário para sustentar essa formação estrutural durante todo o ciclo de deposição.

Impacto nas Propriedades do Material

Alcançando a Dureza Vermelha

Uma das vantagens distintas dos revestimentos de CrAlSiN é sua "dureza vermelha".

Essa propriedade permite que o revestimento mantenha sua dureza mesmo quando submetido a altas temperaturas durante a operação. O sistema de entrada de gás garante que a composição química necessária para essa estabilidade térmica seja consistentemente alcançada.

Melhorando a Resistência à Oxidação

Além da dureza, o revestimento fornece uma barreira contra a degradação química.

A camada de nitreto formada através da injeção de nitrogênio oferece resistência à oxidação significativamente melhor do que os filmes metálicos de camada única. Isso protege o substrato subjacente de degradar quando exposto ao oxigênio em alta temperatura.

Compreendendo as Dependências Críticas

A Importância da Precisão do Fluxo

Embora a referência principal destaque os benefícios do sistema, é crucial entender a dependência do controle de fluxo.

Se o sistema multicanal não conseguir fornecer nitrogênio uniformemente, a proporção de nitrogênio para íons metálicos flutuará. Esse desequilíbrio impede a formação correta da estrutura nanocompósita, neutralizando os benefícios da dureza vermelha e da resistência à oxidação.

Fazendo a Escolha Certa para Sua Aplicação

Para maximizar o desempenho dos revestimentos de CrAlSiN, a operação do sistema de entrada de gás deve estar alinhada com seus alvos de desempenho específicos.

- Se o seu foco principal é a durabilidade em altas temperaturas: Certifique-se de que o sistema esteja calibrado para manter uma pressão de nitrogênio consistente, pois isso dita diretamente a dureza vermelha da camada final.

- Se o seu foco principal é a longevidade em ambientes corrosivos: Priorize a uniformidade da distribuição de gás para garantir que a estrutura de nitreto resistente à oxidação seja contínua em toda a superfície.

O sistema de entrada de gás não é meramente uma linha de suprimento; é o mecanismo de controle fundamental que determina se você alcança um nanocompósito de alto desempenho ou um filme metálico padrão.

Tabela Resumo:

| Recurso | Função na Deposição de CrAlSiN | Impacto no Material |

|---|---|---|

| Controle de Gás Reativo | Injeção precisa de Nitrogênio (N2) | Transforma íons metálicos em nitretos duros |

| Síntese Estrutural | Facilita a formação de nanocompósitos | Permite dureza vermelha superior em altas temperaturas |

| Precisão de Fluxo | Garante proporção uniforme de nitrogênio para metal | Garante resistência à oxidação consistente |

| Controle de Ambiente | Mantém a química da câmara de vácuo | Protege o substrato da degradação térmica |

Eleve a Precisão do Seu Revestimento com a KINTEK

Maximize a dureza vermelha e a resistência à oxidação de seus filmes nanocompósitos com nossa tecnologia avançada de deposição. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas CVD, fornos a vácuo e soluções personalizadas de controle de gás de alto desempenho, adaptados às suas necessidades únicas de materiais. Se você precisa de fluxo de gás multicanal preciso para nitretos complexos ou estabilidade em alta temperatura para aplicações industriais, nossa equipe de engenharia está pronta para ajudar.

Guia Visual

Referências

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são os benefícios de desenvolver novos materiais precursores para fornos tubulares de CVD? Desbloqueie a Síntese Avançada de Filmes Finos

- Qual é o resumo do processo de CVD? Domine a Deposição de Filme Fino para Materiais de Alto Desempenho

- Como um forno CVD de zona dupla facilita o ISG de alfa-In2Se3? Otimize a Síntese de Filmes Finos com Controle de Zona Dupla

- Quais são as vantagens dos métodos CVD vs. pó para catalisadores? Desbloqueie o crescimento de eletrodos de alto desempenho sem ligantes.

- Por que uma mistura de Argônio e Hidrogênio é usada para In2Se3 2D? Otimizar o Crescimento e Prevenir a Oxidação

- Quais são as vantagens econômicas de um sistema integrado de carbonização CVD? Economize 90% no Tempo de Produção

- Por que a natureza "tudo ou nada" do CVD é uma desvantagem? Limita o Controle e Aumenta os Custos

- Qual o papel de um sistema de revestimento por evaporação térmica na síntese de GeCC? Semeação de Precisão para o Crescimento de Nanofios