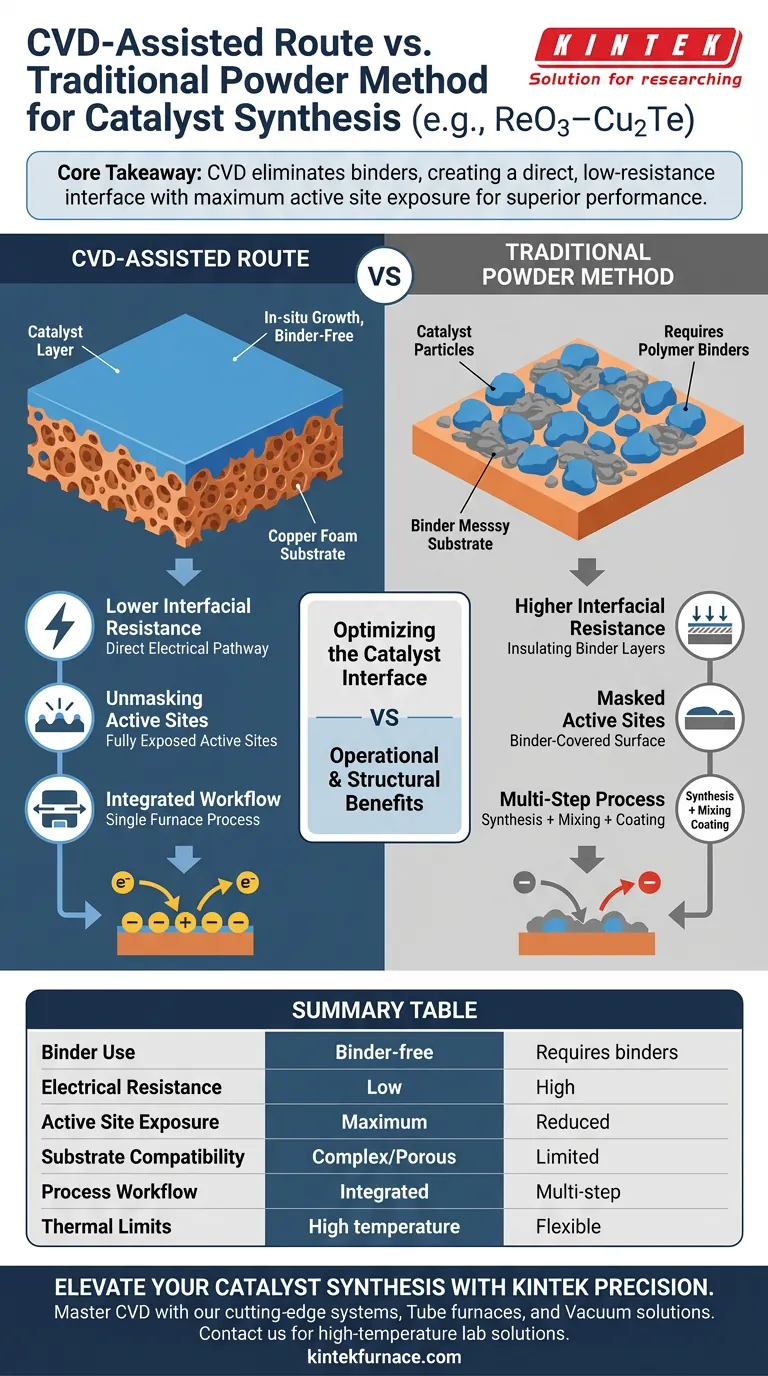

A principal vantagem da rota assistida por Deposição Química em Fase Vapor (CVD) é sua capacidade de facilitar o crescimento *in-situ* de materiais catalíticos diretamente em substratos condutores, como espuma de cobre. Ao contrário dos métodos tradicionais, essa abordagem elimina completamente a necessidade de ligantes poliméricos para aderir o catalisador ao eletrodo.

Ponto Principal: Os métodos tradicionais de pó dependem de ligantes que, inadvertidamente, isolam o catalisador e bloqueiam a atividade. A rota CVD resolve isso criando uma interface direta e sem ligantes, o que reduz significativamente a resistência e maximiza a exposição dos sítios ativos para um desempenho eletroquímico superior.

Otimizando a Interface do Catalisador

A diferença mais crítica entre a rota CVD e o método de pó reside em como o catalisador interage com o coletor de corrente.

Eliminação de Ligantes

No método tradicional de pó, a síntese do material é apenas metade da batalha. Para criar um eletrodo funcional, você deve misturar o pó do catalisador com um ligante para que ele grude no substrato.

O processo CVD contorna completamente essa etapa. Ele cultiva o material diretamente no substrato (como espuma de cobre), criando uma conexão física robusta sem camadas adesivas distintas.

Menor Resistência Interfacial

Os ligantes são frequentemente isolantes elétricos ou fracamente condutores. Quando usados para revestir catalisadores, eles introduzem resistência desnecessária entre o catalisador e o coletor de corrente.

Ao remover o ligante, a rota CVD garante um caminho elétrico direto. Essa redução na resistência interfacial melhora a eficiência da transferência de carga entre o catalisador e o eletrólito.

Desmascarando Sítios Ativos

Uma desvantagem significativa do método de pó é que o ligante pode cobrir fisicamente a superfície das partículas do catalisador. Esse efeito de "mascaramento" torna os potenciais sítios ativos inúteis.

A CVD facilita a exposição da superfície pristina do catalisador. Isso garante que o número máximo de sítios ativos esteja disponível para reações, aumentando diretamente a atividade em aplicações como a Reação de Evolução de Hidrogênio (HER).

Benefícios Operacionais e Estruturais

Além da interface microscópica, a rota CVD oferece vantagens distintas em relação à eficiência do processo e à qualidade do material.

Fluxo de Trabalho Integrado

Um sistema CVD de forno tubular pode otimizar o processo de síntese, integrando o recozimento e o crescimento em um único fluxo de trabalho.

Isso remove a necessidade de transferências intermediárias de amostras ou equipamentos complexos de alto vácuo. Reduz a complexidade operacional, permitindo a produção de revestimentos de alta pureza.

Revestimento de Geometrias Complexas

O processo CVD é uma técnica "sem linha de visão". Isso significa que os precursores em fase gasosa podem penetrar e revestir formas complexas e irregulares.

Isso é particularmente valioso ao usar substratos porosos como espuma de cobre. A CVD garante um revestimento uniforme, mesmo em superfícies internas que os métodos tradicionais de revestimento físico podem não alcançar.

Entendendo as Compensações

Para tomar uma decisão objetiva, você deve reconhecer as limitações da abordagem CVD em comparação com o método de pó.

Restrições Térmicas

A CVD geralmente requer altas temperaturas para decompor precursores e crescer cristais. Isso limita sua escolha de substrato a materiais que podem suportar essas condições térmicas sem degradação.

Dependência de Equipamentos

Embora a CVD elimine a etapa de "mistura de ligantes", ela introduz uma dependência de equipamentos especializados (fornos e controladores de fluxo de gás). O método de pó, ao contrário, é geralmente mais flexível em relação ao hardware necessário para a síntese inicial.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre CVD e o método de pó depende de seus requisitos de desempenho específicos e das limitações do substrato.

- Se o seu foco principal é maximizar a atividade eletroquímica: Priorize a rota CVD para garantir uma interface sem ligantes, baixa resistência e sítios ativos totalmente expostos para reações como a HER.

- Se o seu foco principal é a versatilidade do substrato: Considere o método de pó se você estiver trabalhando com substratos sensíveis à temperatura ou precisar de um processo que dependa menos de geometria de forno especializada.

Ao remover a barreira do ligante, a rota CVD transforma o catalisador de um simples revestimento em um componente integrado do sistema de eletrodos.

Tabela Resumo:

| Recurso | Rota Assistida por CVD | Método Tradicional de Pó |

|---|---|---|

| Uso de Ligantes | Sem ligantes (crescimento *in-situ*) | Requer ligantes poliméricos |

| Resistência Elétrica | Baixa (contato direto) | Alta (camadas de ligante isolantes) |

| Exposição de Sítios Ativos | Máxima (superfície pristina) | Reduzida (mascarada por adesivo) |

| Compatibilidade de Substrato | Complexo/Poroso (ex: espuma de cobre) | Limitado ao revestimento de superfície |

| Fluxo de Trabalho do Processo | Recozimento e crescimento integrados | Síntese e mistura em várias etapas |

| Limites Térmicos | Alta temperatura necessária | Geralmente mais flexível |

Eleve a Síntese do Seu Catalisador com a Precisão KINTEK

Pronto para transitar de métodos tradicionais de pó para eletrodos de alto desempenho sem ligantes? A KINTEK fornece as ferramentas de ponta que você precisa para dominar o processo de Deposição Química em Fase Vapor. Apoiados por P&D especializada e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas CVD, fornos tubulares e sistemas a vácuo — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de pesquisa ou produção.

Não deixe que os ligantes limitem o desempenho eletroquímico. Entre em contato com a KINTEK hoje mesmo para descobrir como nossas soluções de laboratório de alta temperatura podem ajudá-lo a alcançar transferência de carga superior e exposição máxima de sítios ativos em sua pesquisa de materiais.

Guia Visual

Referências

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como o grafeno é sintetizado usando CVD? Domine o Crescimento Controlado para Aplicações de Alta Qualidade

- MOCVD vs. PAMBE no Dopagem de beta-Ga2O3: Qual Sistema é Melhor para a Sua Pesquisa?

- Qual o papel de um sistema de Processamento Térmico Rápido (RTP) em filmes finos de MoS2? Alcance Controle Preciso da Camada Atômica

- Por que altas temperaturas de operação são uma desvantagem para o CVD? Limitando as Escolhas de Substrato e Aumentando os Defeitos

- Como o processo CVD altera as propriedades do substrato? Aumenta a Durabilidade, Condutividade e Mais

- Qual é a função de uma bomba de alto vácuo em CVD? Garantir o Crescimento de Filmes Finos de ITO de Alta Pureza

- Quais são as principais vantagens dos revestimentos CVD? Obtenha Durabilidade e Uniformidade Superiores para Peças Complexas

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos