Em sua essência, a Deposição Química de Vapor (CVD) cria revestimentos com adesão superior, uniformidade excepcional em formas complexas e durabilidade de alto desempenho. Ao contrário de métodos que simplesmente depositam material em uma superfície, o CVD usa uma reação química para "cultivar" o revestimento diretamente no substrato, integrando-o em nível atômico. Essa diferença fundamental é a fonte de suas principais vantagens.

Embora muitas tecnologias de revestimento cubram uma superfície, poucas realmente se tornam parte dela. A principal vantagem do CVD é sua capacidade de formar um filme denso, uniforme e excepcionalmente ligado a partir de uma fase gasosa, tornando o revestimento uma parte integrante do próprio componente, em vez de apenas uma camada superficial.

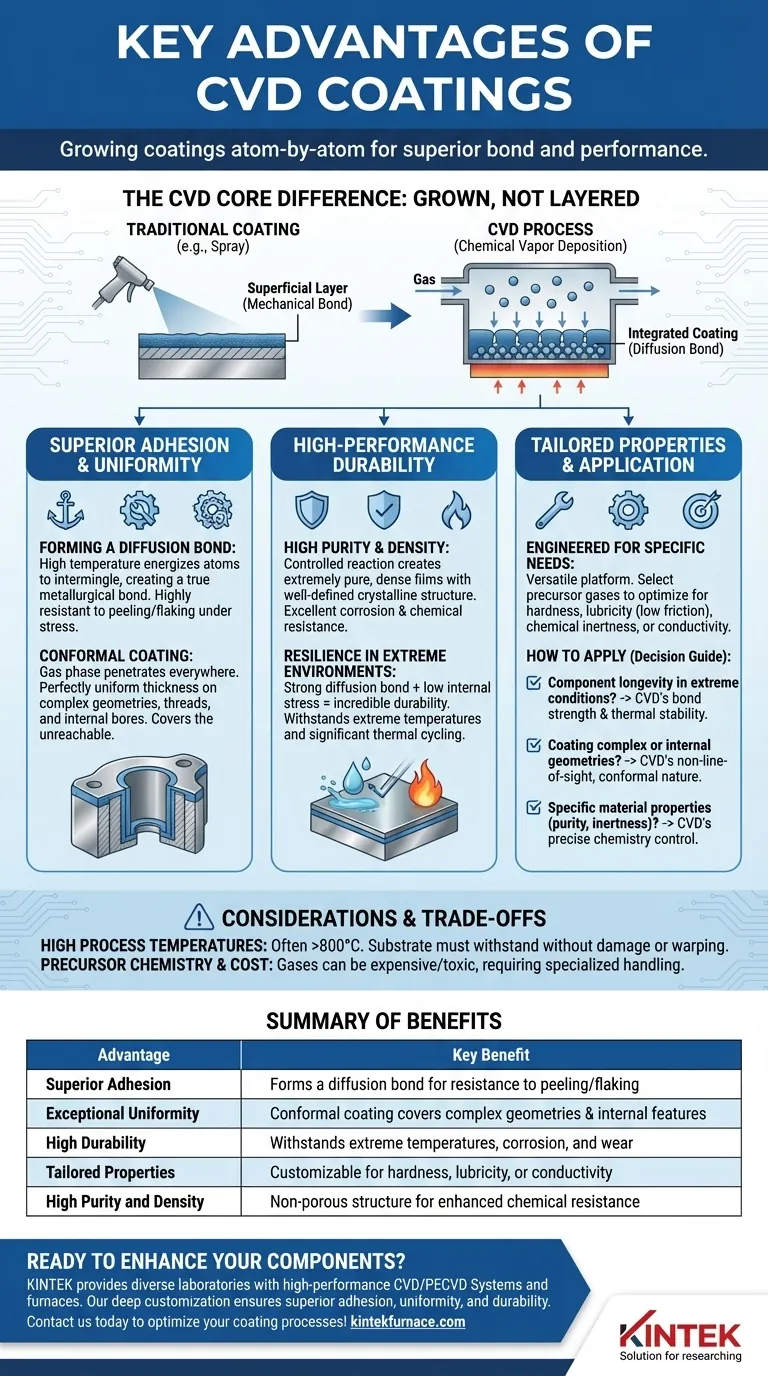

A Base: Por Que o CVD Se Destaca em Adesão e Uniformidade

As vantagens únicas do CVD derivam diretamente de seu processo fundamental: construir um filme sólido átomo por átomo a partir de precursores químicos em estado gasoso.

Do Gás ao Sólido: O Princípio da Reação

O processo CVD envolve a introdução de gases precursores em uma câmara de reação contendo a peça a ser revestida. Quando esses gases são aquecidos, eles se decompõem e reagem na superfície quente da peça, depositando um filme fino e sólido.

Este processo não é mecânico ou de linha de visão; é uma reação química que ocorre onde o gás pode atingir a superfície energizada.

Criando uma Ligação por Difusão: Além da Simples Adesão

As altas temperaturas envolvidas em muitos processos CVD energizam os átomos tanto do substrato quanto do material de deposição. Essa energia permite que eles se misturem na interface, formando uma ligação por difusão.

Isso não é uma simples aderência. É uma verdadeira ligação metalúrgica ou química, resultando em adesão excepcional que torna o revestimento altamente resistente ao descascamento ou lascamento, mesmo sob estresse significativo.

Revestimento Conformado: Cobrindo o Inalcançável

Como o revestimento é formado a partir de um gás, ele pode penetrar e revestir qualquer superfície que possa alcançar. Isso é conhecido como revestimento conformado.

Isso permite que o CVD forneça uma espessura de filme perfeitamente uniforme em geometrias altamente complexas, incluindo roscas, cantos afiados e até mesmo certos furos e canais internos onde métodos de linha de visão, como pulverização ou PVD, falhariam.

Desbloqueando Características de Desempenho Superiores

A qualidade do filme criado por CVD se traduz diretamente em benefícios de desempenho tangíveis para o componente revestido.

Alta Pureza e Densidade para Durabilidade

A reação química controlada permite a criação de filmes extremamente puros e densos, com uma estrutura cristalina bem definida.

Essa estrutura densa e não porosa é fundamental para proporcionar excelente resistência à corrosão e ataque químico, pois não há caminhos para agentes corrosivos atingirem o substrato. Também contribui para uma resistência superior ao desgaste.

Resiliência em Ambientes Extremos

A combinação de uma forte ligação por difusão e um filme puro e denso com baixa tensão interna confere aos revestimentos CVD uma durabilidade incrível.

Eles podem suportar temperaturas extremas e ciclos térmicos significativos sem delaminar. Isso os torna ideais para componentes usados em aeroespacial, motores automotivos e processamento industrial, onde a flutuação de temperatura é comum.

Propriedades Adaptadas para Aplicações Específicas

CVD não é um único revestimento, mas uma plataforma versátil. Ao selecionar cuidadosamente os gases precursores, as propriedades do filme final podem ser projetadas com precisão.

Isso permite a criação de revestimentos otimizados para necessidades específicas, como alta dureza, lubricidade (baixo atrito), inércia química ou condutividade elétrica.

Compreendendo as Trocas e Considerações

Nenhuma tecnologia é uma solução universal. Para tomar uma decisão informada, é fundamental entender o contexto operacional do CVD.

O Impacto das Altas Temperaturas de Processo

Os processos CVD tradicionais geralmente requerem altas temperaturas (frequentemente >800°C) para impulsionar as reações químicas necessárias. Isso pode ser uma limitação significativa.

Os materiais do substrato devem ser capazes de suportar essas temperaturas sem serem danificados ou sofrerem alterações indesejáveis, como o amolecimento ou empenamento de certos aços tratados termicamente. Este fator deve ser uma consideração primária durante a seleção de materiais.

Química dos Precursores e Custo

Os gases usados em CVD podem ser caros, tóxicos ou corrosivos, exigindo equipamentos de manuseio especializados e protocolos de segurança. Esses fatores contribuem para o custo e a complexidade geral da operação.

Embora os benefícios de desempenho geralmente justifiquem o investimento, o CVD pode não ser a solução mais econômica para aplicações simples onde um revestimento menos durável é suficiente.

Como Aplicar Isso ao Seu Objetivo de Engenharia

Sua escolha de usar CVD deve ser impulsionada pelo problema específico que você está tentando resolver.

- Se seu foco principal é a longevidade do componente em condições extremas: A força de ligação excepcional do CVD e a estabilidade térmica são seus maiores ativos para prevenir desgaste, corrosão e falha relacionada ao calor.

- Se seu foco principal é revestir geometrias complexas ou internas: A natureza não-linha-de-visão e em fase gasosa do CVD é frequentemente a única solução tecnicamente viável para garantir cobertura completa e uniforme.

- Se seu foco principal é alcançar propriedades de material específicas (por exemplo, alta pureza, inércia): O controle preciso sobre a química dos precursores torna o CVD uma escolha superior para engenharia personalizada do desempenho da superfície.

- Se seu foco principal é revestir um material sensível à temperatura com um orçamento apertado: Você deve avaliar cuidadosamente se uma variante de CVD de baixa temperatura é adequada ou se uma tecnologia de revestimento diferente é uma opção mais prática.

Ao entender seus princípios fundamentais, você pode aproveitar o CVD não apenas como um revestimento, mas como uma ferramenta de design fundamental para resolver seus desafios de engenharia mais exigentes.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Adesão Superior | Forma uma ligação por difusão para resistência ao descascamento e lascamento |

| Uniformidade Excepcional | Revestimento conformado cobre geometrias complexas e características internas |

| Alta Durabilidade | Resiste a temperaturas extremas, corrosão e desgaste |

| Propriedades Adaptadas | Personalizável para dureza, lubricidade ou condutividade |

| Alta Pureza e Densidade | Estrutura não porosa para maior resistência química |

Pronto para aprimorar seus componentes com revestimentos CVD avançados? Aproveitando excepcional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções de alto desempenho como nossos Sistemas CVD/PECVD, Mufla, Tubo, Fornos Rotativos e Fornos a Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas para adesão, uniformidade e durabilidade superiores em condições extremas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de revestimento!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade