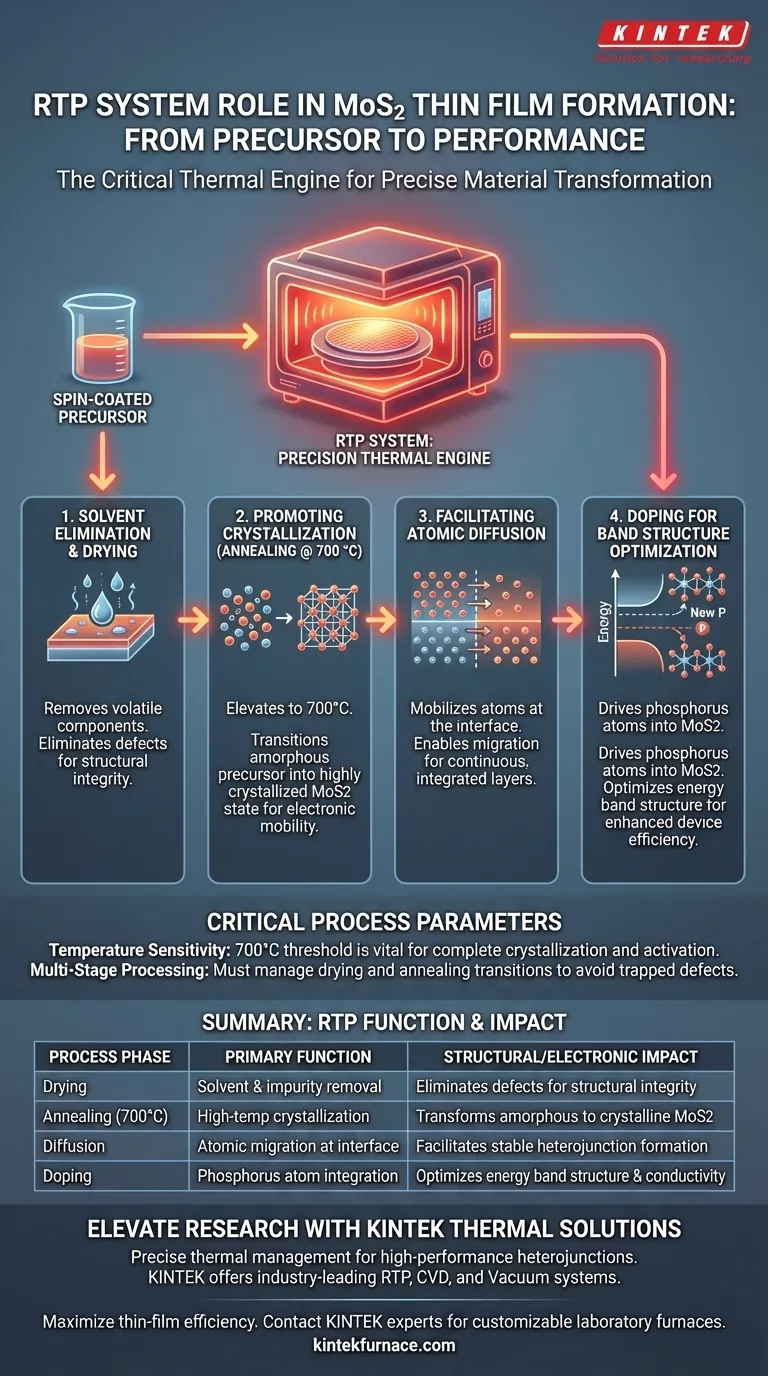

Um sistema de Processamento Térmico Rápido (RTP funciona como o motor térmico crítico para transformar precursores brutos em filmes finos funcionais de Dissulfeto de Molibdênio (MoS2). Ao submeter as camadas revestidas por rotação a um recozimento preciso em alta temperatura — tipicamente a 700 °C — o sistema RTP impulsiona as mudanças de fase essenciais necessárias para o desempenho do dispositivo. Ele é responsável por cristalizar simultaneamente o material, remover impurezas e facilitar a dopagem atômica para ajustar as propriedades eletrônicas.

O sistema RTP não é meramente um aquecedor; é uma ferramenta de precisão que orquestra a cristalização do MoS2 enquanto impulsiona simultaneamente a difusão atômica para dopagem. Essa ação dupla otimiza a estrutura de banda de energia do material, tornando-o essencial para a criação de heterojunções de alto desempenho.

A Mecânica da Transformação do Filme

Para entender o valor do sistema RTP, é preciso ir além do simples aquecimento e compreender como ele altera fisicamente a estrutura do material no nível atômico.

Eliminação de Solvente e Secagem

A função inicial do sistema RTP é a purificação. Antes que filmes de alta qualidade possam se formar, o sistema seca o precursor revestido por rotação para remover componentes voláteis. Esta etapa elimina solventes residuais que, se deixados para trás, criariam defeitos e degradariam a integridade estrutural do filme final.

Promoção da Cristalização

O valor central do processo RTP reside em suas capacidades de recozimento em alta temperatura. Ao elevar a temperatura para aproximadamente 700 °C, o sistema fornece a energia térmica necessária para reordenar a estrutura atômica. Isso promove a transição do precursor amorfo para um estado de MoS2 altamente cristalizado, que é um pré-requisito para mobilidade eletrônica superior.

Engenharia de Interface e Dopagem

Além da formação estrutural, o sistema RTP desempenha um papel ativo na definição das características eletrônicas do filme de MoS2 por meio de manipulação atômica.

Facilitação da Difusão Atômica

A alta energia térmica gerada pelo sistema RTP faz mais do que apenas assentar a rede de MoS2; ela mobiliza átomos na interface. O processo facilita a difusão atômica, permitindo que elementos específicos migrem para a estrutura do filme. Esse movimento controlado é vital para criar interfaces integradas e contínuas entre diferentes camadas de material.

Dopagem para Otimização da Estrutura de Banda

Especificamente, o processo RTP impulsiona átomos de fósforo para o MoS2 para formar uma camada dopada. Isso não é um subproduto acidental, mas um resultado direcionado do tratamento térmico. Ao introduzir esses dopantes, o processo otimiza a estrutura de banda de energia da heterojunção, aumentando diretamente a eficiência elétrica e o desempenho do dispositivo.

Parâmetros Críticos do Processo

Embora o sistema RTP seja uma ferramenta poderosa para síntese, sua eficácia depende da adesão estrita aos parâmetros do processo.

Sensibilidade à Temperatura

O alvo específico de 700 °C não é arbitrário; representa um limiar crítico para esta reação. Não atingir essa temperatura pode resultar em cristalização incompleta ou ativação insuficiente dos dopantes. Inversamente, o calor excessivo pode levar à degradação do material ou à difusão descontrolada que obscurece a interface da heterojunção.

A Necessidade de Processamento em Múltiplas Etapas

O RTP deve lidar com duas fases distintas: a secagem inicial e o recozimento subsequente em alta temperatura. Tentar apressar a transição entre a secagem (remoção de solvente) e o recozimento (cristalização) pode prender defeitos na rede. O sistema deve gerenciar efetivamente ambos os regimes para garantir uma camada final de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

O sistema RTP atua como a ponte entre um precursor químico bruto e um componente eletrônico funcional. Seus objetivos específicos ditarão qual aspecto do processo RTP requer mais atenção.

- Se o seu foco principal é Integridade Estrutural: Priorize as fases de secagem e remoção de solvente para garantir que o precursor esteja livre de contaminantes antes que a cristalização em alta temperatura comece.

- Se o seu foco principal é Desempenho Eletrônico: Concentre-se na precisão da etapa de recozimento a 700 °C para maximizar a dopagem de fósforo e otimizar o alinhamento da banda de energia.

O sistema RTP é o instrumento definidor para converter propriedades químicas potenciais em desempenho eletrônico realizado por meio de controle térmico preciso.

Tabela Resumo:

| Fase do Processo | Função Principal | Impacto Estrutural/Eletrônico |

|---|---|---|

| Secagem | Remoção de solvente e impurezas | Elimina defeitos para integridade estrutural |

| Recozimento (700°C) | Cristalização em alta temperatura | Transforma camadas amorfas em MoS2 cristalino |

| Difusão | Migração atômica na interface | Facilita a formação de heterojunções estáveis |

| Dopagem | Integração de átomos de fósforo | Otimiza a estrutura de banda e a condutividade |

Eleve Sua Pesquisa em Semicondutores com a KINTEK

O gerenciamento térmico preciso é a diferença entre uma camada defeituosa e uma heterojunção de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas RTP, CVD e a Vácuo, projetados especificamente para as demandas rigorosas de síntese de materiais e dopagem atômica.

Se você está refinando a cristalização de MoS2 ou desenvolvendo pilhas complexas de filmes finos, nossos fornos de laboratório personalizáveis oferecem a uniformidade de temperatura e a resposta rápida necessárias para excelência repetível.

Maximize a eficiência do seu filme fino — entre em contato com os especialistas da KINTEK hoje mesmo para encontrar o sistema térmico perfeito para seus objetivos de pesquisa.

Guia Visual

Referências

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel do LPCVD de Tubo Horizontal na fabricação de células solares? Desbloqueie a Fabricação de Células Bifaciais de Alta Eficiência

- Qual é o princípio de funcionamento de um Monitor de Espessura de Cristal de Quartzo? Alcance um Controle Preciso de Filmes Finos de ZTO

- Quais são as vantagens e desvantagens do LPCVD? Desbloqueie Qualidade de Filme Superior para Aplicações Complexas

- Como o CVD alcança filmes de alta pureza e uniformidade? Domine a Deposição Precisa de Filmes para Resultados Superiores

- Quais são os requisitos de controle de temperatura para fornos HCVD? Alcance o Gerenciamento Térmico Preciso de Múltiplas Zonas

- Qual é o propósito de uma configuração de tubo duplo de quartzo aninhado em um sistema CVD? Otimizar os resultados da síntese de TB-MoS2

- Quais são as vantagens de processo de usar um sistema de evaporação com um estágio rotativo para filmes TMO? Alcançar Uniformidade

- Onde o processo CVD é tipicamente realizado e porquê? Descubra o Papel Chave das Câmaras Controladas