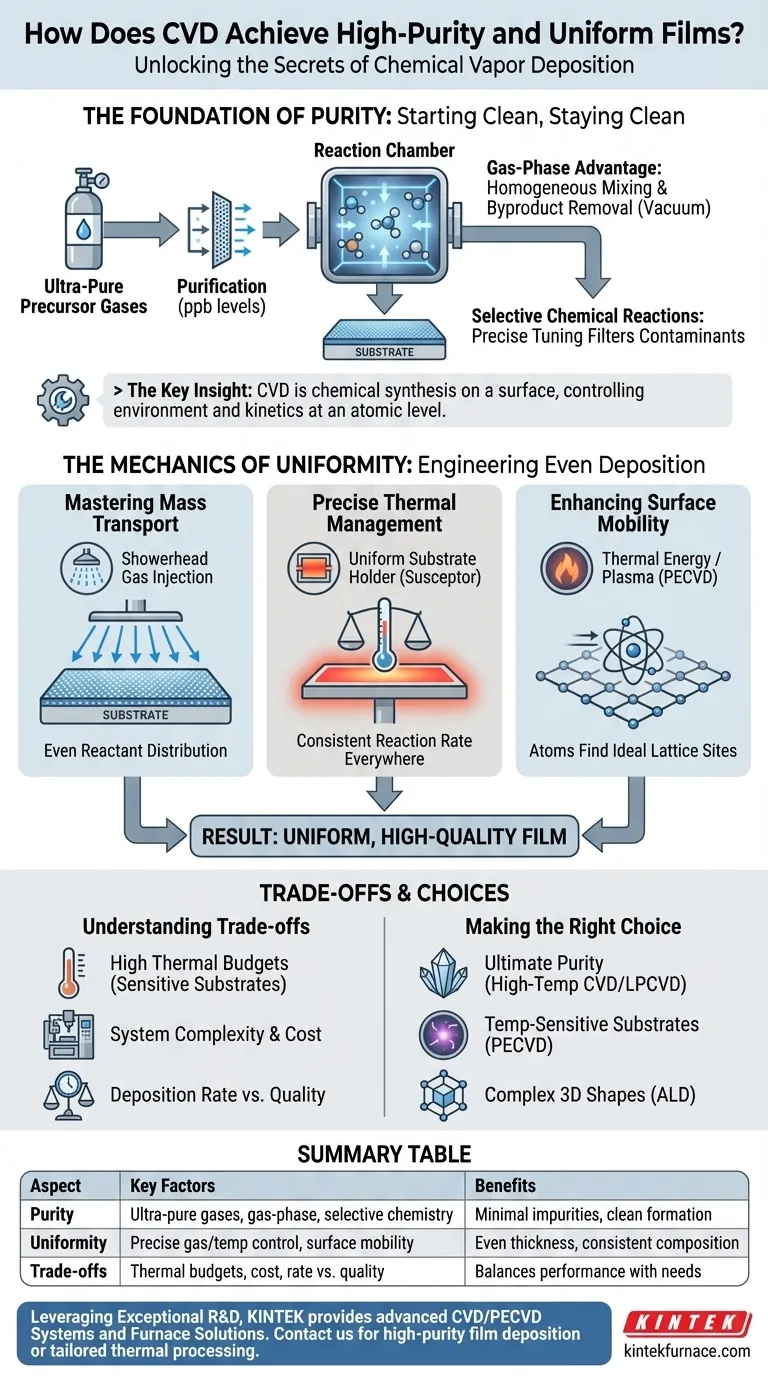

Em essência, a Deposição Química de Vapor (CVD) alcança seus filmes uniformes e de alta pureza característicos através de dois princípios centrais: começar com materiais de origem excepcionalmente puros e, em seguida, orquestrar uma reação química altamente controlada diretamente na superfície do substrato. A pureza é garantida pelo uso de gases precursores ultrafiltrados e um ambiente de reação que evita contaminação, enquanto a uniformidade vem do gerenciamento preciso do fluxo de gás, temperatura e pressão para garantir que cada parte do substrato experimente as mesmas condições de crescimento.

A chave para entender o CVD é vê-lo não como uma técnica simples de revestimento, mas como uma forma de síntese química em uma superfície. Seu sucesso na produção de filmes de alta qualidade depende do controle do ambiente químico e da cinética de reação em nível atômico.

A Fundação da Pureza: Começar Limpo e Manter-se Limpo

Atingir um filme com impurezas mínimas é um processo de múltiplas etapas. O CVD é projetado para evitar que contaminantes sejam introduzidos e para garantir que apenas os elementos desejados sejam depositados.

Gases Precursores Ultrapuros

O processo começa muito antes de o material entrar na câmara de reação. Os gases precursores — os blocos de construção químicos do filme — são purificados em um grau extraordinário, muitas vezes com níveis de impureza medidos em partes por bilhão.

Ao começar com componentes que já são excepcionalmente limpos, o sistema evita inerentemente introduzir contaminantes da fonte.

A Vantagem da Fase Gasosa

A reação em um processo de CVD ocorre na fase gasosa. Ao contrário de processos que envolvem líquidos ou sólidos, os gases podem ser misturados com homogeneidade quase perfeita.

Isso garante que os reagentes sejam distribuídos uniformemente e minimiza o risco de aglomerados não incorporados ou partículas estranhas ficarem presas no filme em crescimento. Os subprodutos da reação permanecem gasosos e são simplesmente removidos pelo sistema de exaustão a vácuo.

Reações Químicas Seletivas

O CVD depende de uma reação química específica que só ocorre sob um conjunto restrito de condições (por exemplo, alta temperatura). A energia fornecida é ajustada com precisão para quebrar as ligações químicas desejadas nos gases precursores.

Essa seletividade garante que apenas os átomos ou moléculas pretendidos se depositem no substrato, formando o filme. Espécies gasosas ou subprodutos indesejados não têm as condições para reagir ou aderir, filtrando-os efetivamente durante o processo de deposição.

A Mecânica da Uniformidade: Engenharia de Deposição Uniforme

A uniformidade do filme, tanto em espessura quanto em composição, não é um acidente. É o resultado de uma engenharia meticulosa projetada para criar um ambiente de crescimento idêntico em toda a superfície do substrato.

Dominando o Transporte de Massa

O sistema deve fornecer uma concentração idêntica de moléculas reagentes a cada milímetro quadrado do substrato. Este é um desafio de transporte de massa ou dinâmica de fluidos.

Reatores de CVD modernos frequentemente usam projetos de "chuveiro" (showerhead) para injeção de gás. Esses componentes distribuem os gases precursores uniformemente sobre o substrato, evitando áreas de alta ou baixa concentração que levariam a uma espessura de filme desigual.

Gerenciamento Térmico Preciso

A taxa da reação química no CVD é extremamente sensível à temperatura. Uma ligeira variação de apenas alguns graus em todo o substrato pode causar uma diferença notável na espessura do filme.

Portanto, o suporte do substrato (ou "susceptor") é projetado para uma excepcional uniformidade de temperatura. Isso garante que a reação de deposição prossiga na mesma taxa exata em toda a superfície.

Aprimorando a Mobilidade Superficial

Assim que um átomo pousa no substrato, ele não se fixa instantaneamente no lugar. Ele possui mobilidade superficial, permitindo que ele se mova brevemente pela superfície para encontrar um local de baixa energia, como seu lugar correto em uma rede cristalina.

O controle da temperatura fornece a energia térmica necessária para esse movimento. Técnicas como o CVD Aprimorado por Plasma (PECVD) usam plasma para conferir essa energia de forma mais eficiente, permitindo filmes densos, uniformes e de alta qualidade em temperaturas muito mais baixas.

Entendendo os Compromissos

Embora poderoso, o CVD não está isento de desafios. A busca pela perfeição envolve concessões inerentes.

Altos Orçamentos Térmicos

O CVD térmico tradicional frequentemente requer temperaturas muito altas (600-1200°C) para impulsionar as reações químicas. Esse alto orçamento térmico pode danificar ou alterar camadas subjacentes em um dispositivo complexo ou ser incompatível com substratos sensíveis à temperatura, como plásticos.

Complexidade e Custo do Sistema

O equipamento necessário para atingir esse nível de controle — sistemas de alto vácuo, controladores de fluxo de massa precisos, elementos de aquecimento uniformes e protocolos de segurança para gases tóxicos — é inerentemente complexo e caro.

Taxa de Deposição vs. Qualidade

Muitas vezes, os filmes da mais alta qualidade exigem uma taxa de deposição mais lenta. Um crescimento mais lento dá aos átomos mais tempo para encontrar seus locais de rede ideais, resultando em melhor cristalinidade e menos defeitos. Isso pode criar um compromisso entre a perfeição do filme e o rendimento de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A variante específica de CVD que você escolher depende diretamente do equilíbrio entre qualidade, compatibilidade de material e custo que sua aplicação exige.

- Se seu foco principal for pureza máxima e perfeição cristalina: O CVD térmico padrão (ou uma variante como o LPCVD) é frequentemente a melhor escolha para criar camadas epitaxiais ou filmes dielétricos impecáveis.

- Se seu foco principal for depositar em substratos sensíveis à temperatura: O CVD Aprimorado por Plasma (PECVD) é a solução clara, pois usa energia de plasma para permitir a deposição de alta qualidade em temperaturas muito mais baixas.

- Se seu foco principal for revestir formas 3D complexas uniformemente: A Deposição de Camada Atômica (ALD), uma subclasse do CVD, oferece conformidade incomparável ao depositar o filme uma camada atômica de cada vez.

Ao entender esses princípios centrais de pureza e uniformidade, você pode selecionar e otimizar efetivamente uma estratégia de deposição para atingir seus objetivos materiais específicos.

Tabela de Resumo:

| Aspecto | Fatores Chave | Benefícios |

|---|---|---|

| Pureza | Gases precursores ultrapuros, reações em fase gasosa, química seletiva | Impurezas mínimas, formação de filme limpo |

| Uniformidade | Fluxo de gás preciso, controle de temperatura, mobilidade superficial | Espessura uniforme, composição consistente em todo o substrato |

| Compromissos | Orçamentos térmicos elevados, complexidade do sistema, taxa de deposição vs. qualidade | Equilibra desempenho com compatibilidade de material e custo |

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de forno de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você precisa de deposição de filme de alta pureza ou processamento térmico personalizado, oferecemos soluções confiáveis e eficientes para aprimorar sua pesquisa e produção. Contate-nos hoje para discutir como a KINTEK pode apoiar seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina