O requisito crítico para fornos de reação em Deposição Química de Vapor Híbrida (HCVD) é a implementação de controle de temperatura independente e preciso de múltiplas zonas. Essa arquitetura térmica permite que o sistema mantenha ambientes de aquecimento distintos dentro de uma única câmara de processo. Especificamente, permite a separação rigorosa da temperatura de evaporação necessária para precursores de haletos metálicos da temperatura de deposição necessária para o substrato.

O sucesso em HCVD depende do desacoplamento do gerenciamento térmico dos materiais fonte do substrato alvo. Ao utilizar o controle de múltiplas zonas, você garante que os precursores em fase vapor reajam apenas sob condições específicas, permitindo um controle preciso sobre a espessura e a composição química (estequiometria) do filme.

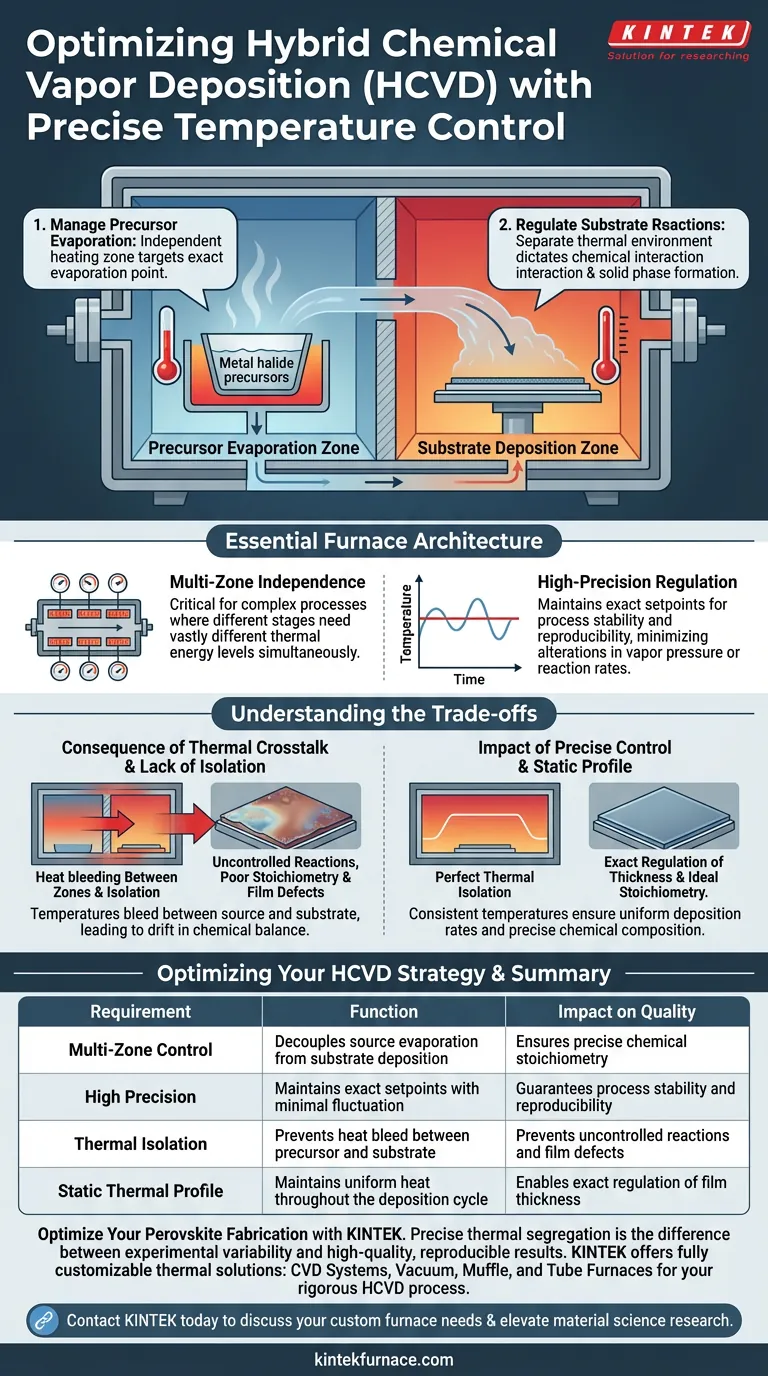

Arquitetura Essencial do Forno

Independência de Múltiplas Zonas

O forno de reação não deve operar como um único bloco térmico. Ele requer múltiplas zonas de aquecimento que podem ser controladas individualmente.

Essa independência é a característica fundamental que permite ao sistema suportar processos químicos complexos onde diferentes estágios exigem níveis de energia térmica drasticamente diferentes simultaneamente.

Regulamentação de Alta Precisão

Capacidades gerais de aquecimento são insuficientes para HCVD; o processo exige gerenciamento térmico preciso.

Flutuações na temperatura podem alterar a pressão de vapor ou as taxas de reação. Portanto, o forno deve manter pontos de ajuste exatos para garantir que o processo permaneça estável e reproduzível.

Controlando o Processo de Deposição

Gerenciando a Evaporação de Precursores

Precursores de haletos metálicos devem ser aquecidos a um ponto específico para transitar efetivamente para a fase de vapor.

Uma zona de aquecimento independente permite que você atinja essa temperatura de evaporação exata sem influenciar o restante da câmara. Isso garante um suprimento consistente de vapor sem degradar termicamente o material antes que ele atinja o substrato.

Regulando as Reações do Substrato

O substrato requer um ambiente térmico separado e controlado para facilitar as reações químicas corretas.

Ao manter uma temperatura de deposição distinta, você dita como os precursores em fase vapor interagem ao contato. Esse controle é vital para orientar a formação da fase sólida na superfície do substrato.

Entendendo os Compromissos

A Consequência do Crosstalk Térmico

Se um forno não tiver isolamento de zona suficiente, as temperaturas podem vazar entre a fonte e o substrato.

Essa falta de separação leva a reações químicas descontroladas. Consequentemente, a estequiometria — o equilíbrio químico preciso do material final — provavelmente sairá das especificações alvo.

Impacto na Uniformidade do Filme

O controle preciso não se trata apenas de composição química; é também a variável primária para dimensões físicas.

Temperaturas inconsistentes levam a taxas de deposição variáveis. Para alcançar a regulação exata da espessura em filmes finos de perovskita, o perfil térmico deve permanecer estático durante todo o ciclo de deposição.

Otimizando Sua Estratégia HCVD

Para obter filmes de perovskita de alta qualidade, alinhe as capacidades do seu equipamento com seus objetivos de deposição específicos.

- Se o seu foco principal é a espessura precisa do filme: Garanta que seu forno mantenha um ambiente térmico estável e independente para o substrato para controlar rigorosamente a taxa de deposição.

- Se o seu foco principal é a estequiometria ideal: Priorize a precisão da zona do precursor para garantir que a taxa de evaporação corresponda aos requisitos químicos da reação.

A segregação térmica precisa é o fator definidor na transição da variabilidade experimental para a fabricação HCVD reproduzível e de alta qualidade.

Tabela Resumo:

| Requisito | Função | Impacto na Qualidade |

|---|---|---|

| Controle de Múltiplas Zonas | Desacopla a evaporação da fonte da deposição do substrato | Garante estequiometria química precisa |

| Alta Precisão | Mantém pontos de ajuste exatos com flutuação mínima | Garante estabilidade e reprodutibilidade do processo |

| Isolamento Térmico | Previne vazamento de calor entre o precursor e o substrato | Previne reações descontroladas e defeitos no filme |

| Perfil Térmico Estático | Mantém calor uniforme durante todo o ciclo de deposição | Permite regulação exata da espessura do filme |

Otimize Sua Fabricação de Perovskita com a KINTEK

A segregação térmica precisa é a diferença entre a variabilidade experimental e resultados reproduzíveis de alta qualidade. A KINTEK oferece soluções térmicas líderes na indústria, apoiadas por P&D especializado e fabricação de precisão.

Se você precisa de sistemas CVD, fornos a vácuo, mufla ou tubulares especializados, nosso equipamento é totalmente personalizável para atender aos rigorosos requisitos de múltiplas zonas do seu processo de Deposição Química de Vapor Híbrida (HCVD).

Pronto para elevar sua pesquisa em ciência de materiais? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados e garantir que seu laboratório esteja equipado para a próxima geração de inovação em filmes finos.

Guia Visual

Referências

- Maoding Cheng, Qinglong Jiang. Progress and Application of Halide Perovskite Materials for Solar Cells and Light Emitting Devices. DOI: 10.3390/nano14050391

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as aplicações da CVD na produção de óxidos metálicos monocristalinos e produtos de forma final (net-shape)? Desbloqueie a Manufatura de Precisão

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Quais são as principais aplicações dos fornos CVD? Desbloqueie Filmes Finos de Alto Desempenho para sua Indústria

- Quais são as vantagens gerais da tecnologia CVD em todos os setores? Desbloqueie a Engenharia de Materiais de Alto Desempenho

- Quais são as principais diferenças entre as técnicas de revestimento PVD e CVD? Escolha o método certo para sua aplicação

- Que papel desempenha a composição controlável da fase gasosa nos fornos CVD? Domine as propriedades de Filmes Finos com Controle de Precisão

- Como os reatores CVD a vácuo de grau industrial alcançam um controle preciso do precursor? Dominando o Crescimento de Grafeno Dopado com Nitrogênio

- Como a pele de grafeno via FB-CVD melhora a condutividade térmica? Desbloqueie a transferência de calor avançada em compósitos