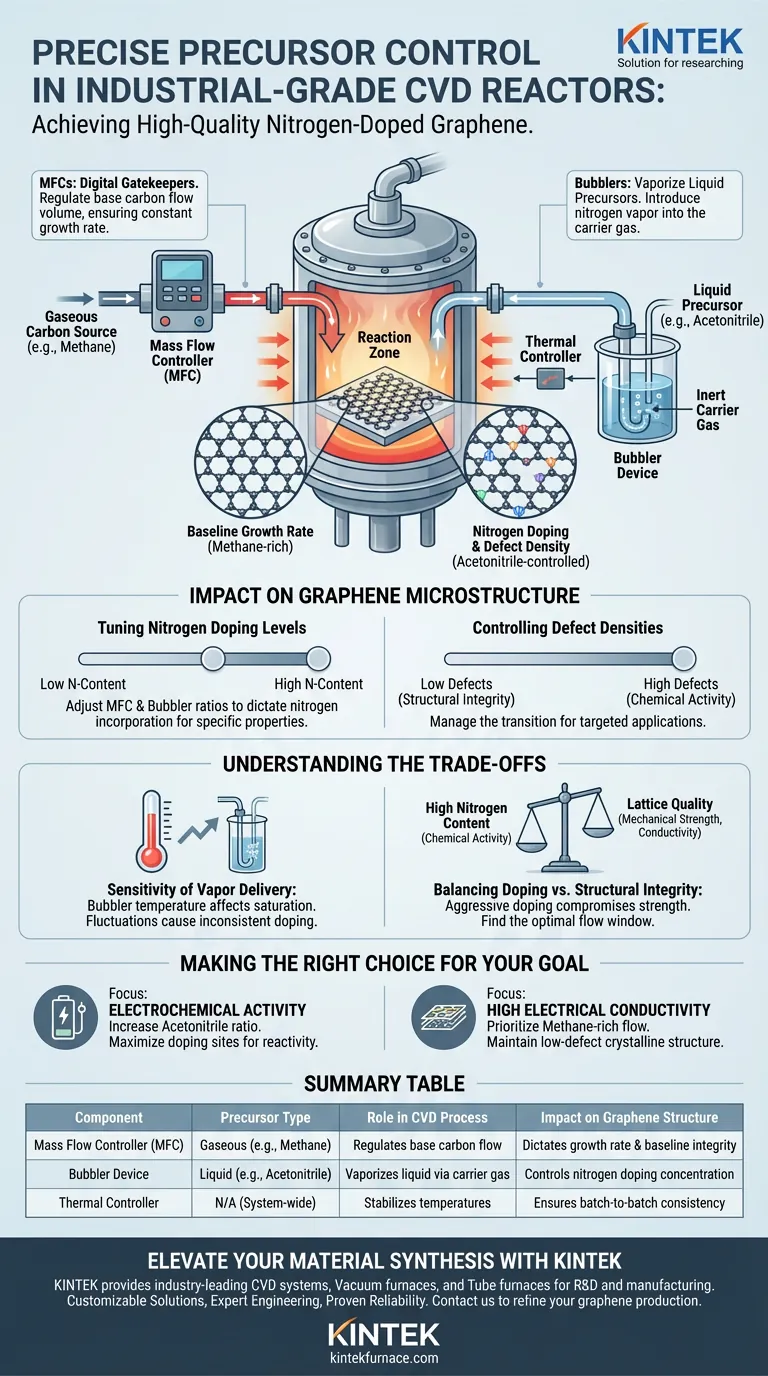

Reatores CVD a vácuo de grau industrial alcançam controle preciso do precursor integrando Controladores de Fluxo de Massa (MFCs) com dispositivos borbulhadores especializados. Esses sistemas trabalham em conjunto para regular rigorosamente as taxas de fluxo e as proporções específicas de fontes de carbono gasosas, como metano, e vapores líquidos, como acetonitrila, que entram na zona de reação.

A precisão no fluxo do precursor não se trata apenas de entrega; é a alavanca primária para engenharia da estrutura atômica do material, permitindo que os operadores ajustem finamente as concentrações de dopagem de nitrogênio e gerenciem as densidades de defeitos dentro da rede de grafeno.

A Mecânica da Regulação de Precursores

O Papel dos Controladores de Fluxo de Massa (MFCs)

Os MFCs servem como os guardiões digitais do processo de Deposição Química em Fase Vapor.

Eles fornecem feedback e controle em tempo real sobre o volume de gás que entra na câmara.

Ao governar estritamente o fluxo da fonte de carbono primária, tipicamente metano, os MFCs garantem que a taxa de crescimento base do grafeno permaneça constante.

Integrando Dispositivos Borbulhadores para Precursores Líquidos

Para introduzir nitrogênio na rede, o sistema frequentemente utiliza acetonitrila, que existe como um líquido à temperatura ambiente.

Dispositivos borbulhadores são empregados para vaporizar este líquido.

Um gás inerte transportador ou o próprio gás reagente borbulha através da acetonitrila líquida, transportando quantidades precisas de vapor para o reator para misturar com o metano.

Impacto na Microestrutura do Grafeno

Ajustando os Níveis de Dopagem de Nitrogênio

A proporção de vapor de acetonitrila para gás metano é a variável crítica.

Ajustando as configurações do MFC e os parâmetros do borbulhador, os operadores podem ditar exatamente quanto nitrogênio está disponível para incorporação.

Isso permite a criação de grafeno tridimensional dopado com nitrogênio com propriedades elétricas e químicas específicas, adaptadas à aplicação.

Controlando as Densidades de Defeitos

A introdução de heteroátomos como o nitrogênio inevitavelmente cria defeitos na rede de carbono perfeita.

O controle preciso do fluxo permite o gerenciamento da transição entre estruturas de baixo e alto defeito.

Essa capacidade é essencial, pois diferentes aplicações requerem diferentes densidades de defeitos — algumas exigem alta integridade estrutural, enquanto outras se beneficiam da reatividade química dos defeitos.

Compreendendo os Compromissos

A Sensibilidade da Entrega de Vapor

Embora os borbulhadores permitam o uso de precursores líquidos, eles introduzem complexidade em relação aos níveis de saturação.

A quantidade de vapor capturada pelo gás transportador é altamente dependente da temperatura do líquido no borbulhador.

Se a temperatura do borbulhador flutuar, a proporção de dopagem muda, potencialmente levando a resultados inconsistentes entre lotes.

Equilibrando Dopagem vs. Integridade Estrutural

Há um compromisso inerente entre alto teor de nitrogênio e qualidade da rede.

Dopagem agressiva (alto fluxo de acetonitrila) aumenta a atividade química, mas compromete a resistência mecânica e a condutividade do grafeno.

Os operadores devem encontrar a janela de fluxo ideal onde o material retém seu andaime estrutural enquanto atinge o nível de dopagem desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua síntese de grafeno dopado com nitrogênio, você deve alinhar sua estratégia de controle de fluxo com os requisitos da sua aplicação final:

- Se seu foco principal é alta condutividade elétrica: Priorize uma proporção de fluxo rica em metano para manter uma estrutura cristalina de baixo defeito com interrupção mínima de nitrogênio.

- Se seu foco principal é atividade eletroquímica (por exemplo, para baterias ou sensores): Aumente a proporção de vapor de acetonitrila para maximizar os sítios de dopagem de nitrogênio e induzir deliberadamente defeitos cataliticamente ativos.

Dominar a interação entre as configurações do MFC e a dinâmica do borbulhador é a chave para a transição do crescimento aleatório para a síntese de materiais projetados.

Tabela Resumo:

| Componente | Tipo de Precursor | Papel no Processo CVD | Impacto na Estrutura do Grafeno |

|---|---|---|---|

| Controlador de Fluxo de Massa (MFC) | Gasoso (por exemplo, Metano) | Regula o volume de fluxo de carbono base | Determina a taxa de crescimento e a integridade base |

| Dispositivo Borbulhador | Líquido (por exemplo, Acetonitrila) | Vaporiza o líquido através de gás transportador | Controla a concentração de dopagem de nitrogênio |

| Controlador Térmico | N/A (Sistema-wide) | Estabiliza a temperatura do borbulhador e da zona | Garante a consistência da dopagem entre lotes |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão na síntese de grafeno dopado com nitrogênio requer mais do que apenas precursores de alta qualidade — exige um reator projetado para controle absoluto. A KINTEK fornece sistemas CVD, Fornos a Vácuo e Fornos Tubulares líderes na indústria, projetados para atender às rigorosas demandas de P&D avançado e fabricação em larga escala.

Por que escolher a KINTEK?

- Soluções Personalizáveis: Adapte configurações de MFC e integrações de borbulhadores às suas necessidades específicas de deposição química em fase vapor.

- Engenharia Especializada: Beneficie-se de nossa profunda expertise em P&D em equipamentos de laboratório de alta temperatura.

- Confiabilidade Comprovada: Alcance proporções de dopagem consistentes e integridade estrutural em cada lote.

Pronto para refinar sua produção de grafeno? Entre em contato conosco hoje mesmo para discutir os requisitos exclusivos do seu projeto e veja como nossos sistemas de fornos personalizáveis podem transformar as capacidades do seu laboratório.

Guia Visual

Referências

- Kavitha Mulackampilly Joseph, Vesselin Shanov. Modified 3D Graphene for Sensing and Electrochemical Capacitor Applications. DOI: 10.3390/nano14010108

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Para que serve a CVD? Engenharia de Filmes Finos de Alto Desempenho para Aplicações Avançadas

- Quais avanços recentes foram feitos no design de sistemas CVD? Explore Inovações para Pesquisa e Indústria

- Por que usar controle de temperatura de alta precisão em CVD para filmes finos de ITO? Domine a precisão da engenharia em nível atômico

- Como os catalisadores metálicos facilitam o crescimento de nanofios de ZnS? Domine a Síntese VLS com Precisão de Alta Temperatura

- Quais são os usos da deposição química de vapor? Impulsionando a tecnologia moderna, de chips a painéis solares

- Quais materiais são comumente empregados em revestimentos CVD? Descubra os Materiais Chave para Proteção Superior de Superfícies

- Por que um tubo de quartzo de alta pureza é selecionado para cristais de MoP CVD? Desbloqueie a Pureza Máxima no Crescimento de Semicondutores

- Quais são as vantagens técnicas de usar um sistema LPCVD para WS2-MoS2? Alcançar precisão atômica perfeita