Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação fundamental usado para criar filmes sólidos excepcionalmente finos, de alta pureza e alto desempenho em uma superfície. É o método preferido para indústrias que dependem de materiais com propriedades precisamente projetadas, desde os chips semicondutores em seu telefone até os revestimentos protetores em turbinas de motores a jato e as camadas biocompatíveis em implantes médicos.

CVD não é um produto único, mas uma tecnologia de plataforma versátil. Seu verdadeiro poder reside na sua capacidade de construir materiais camada por camada a partir de um gás químico, dando aos engenheiros controle sem precedentes sobre a pureza, espessura e estrutura de um material em um nível quase atômico.

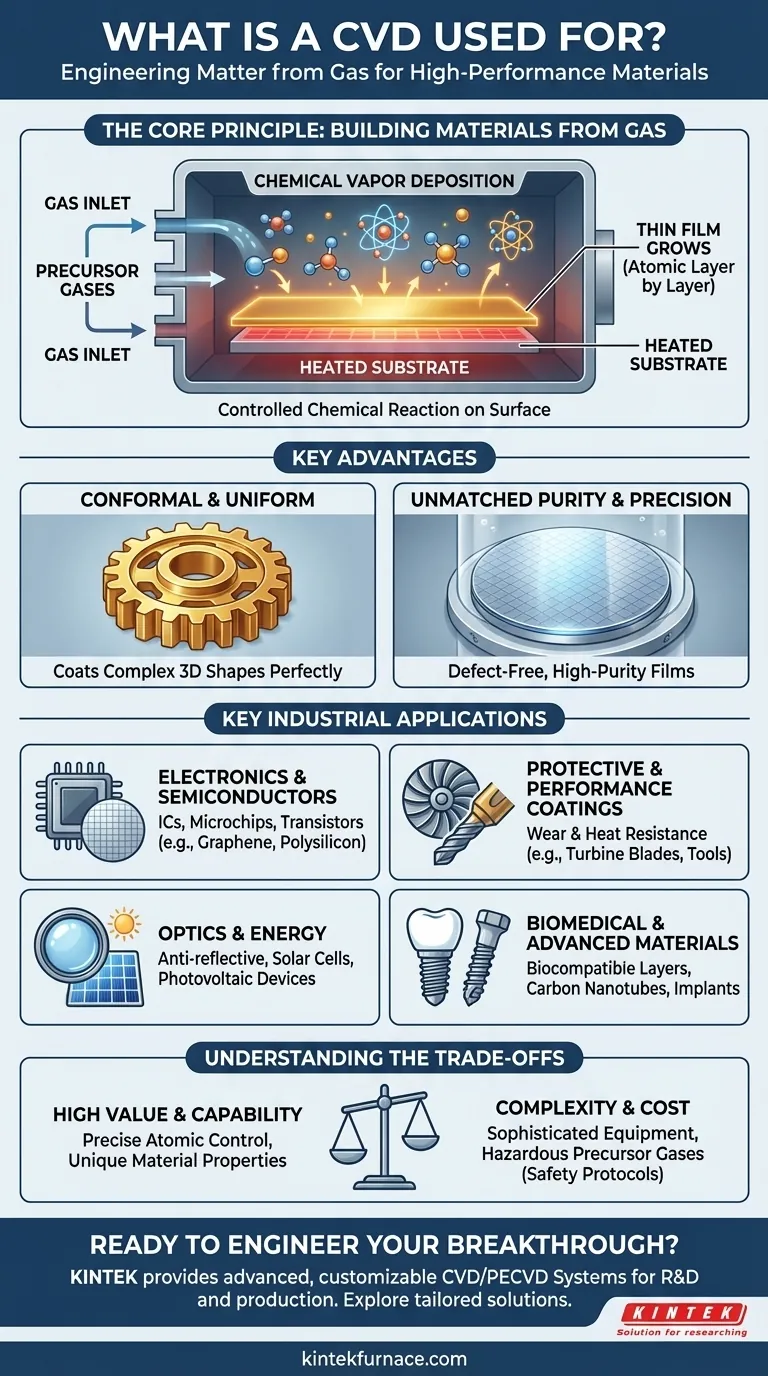

O Princípio Central: Construindo Materiais a Partir de Gás

A CVD funciona introduzindo gases reativos em uma câmara contendo o objeto a ser revestido, conhecido como substrato. Esses gases se decompõem e reagem na superfície aquecida do substrato, deixando para trás um filme fino de material sólido.

Uma Reação Química Controlada

Pense nisso como um processo de "pintura por pulverização" altamente controlado, mas em vez de tinta, você usa gases específicos. À medida que esses gases atingem a superfície quente, uma reação química é desencadeada, e um material sólido "cresce" diretamente sobre o objeto, uma camada atômica de cada vez.

Criação de Camadas Conformadas e Uniformes

Uma vantagem chave da CVD é a sua capacidade de produzir filmes conformes. Isso significa que a camada depositada segue perfeitamente os contornos do substrato, revestindo uniformemente até mesmo as formas 3D mais complexas e intrincadas. Isso é algo que os métodos de revestimento tradicionais têm dificuldade em alcançar.

Atingindo Pureza e Precisão Incomparáveis

Como o processo ocorre em uma câmara selada a vácuo com gases de altíssima pureza, os filmes resultantes são excepcionalmente puros e livres de defeitos. Esse nível de perfeição não é negociável para aplicações como microeletrônica.

Principais Aplicações Industriais

A capacidade de criar esses filmes finos e perfeitos torna a CVD indispensável em uma vasta gama de indústrias de alta tecnologia.

Eletrônica e Semicondutores

Esta é a aplicação maior e mais crítica. A eletrônica moderna não existiria sem a CVD. Ela é usada para depositar as múltiplas camadas isolantes, condutoras e semicondutoras que formam os circuitos integrados (CIs) e microchips.

Materiais como nitreto de silício, polissilício e materiais avançados como grafeno são depositados usando CVD para construir transistores e outros componentes microscópicos em wafers de silício.

Revestimentos de Proteção e Desempenho

A CVD é usada para aumentar drasticamente a durabilidade e o desempenho de peças mecânicas. Um material muito duro, como nitreto de titânio ou carbono semelhante ao diamante, pode ser depositado sobre ferramentas de corte, rolamentos ou componentes de motores para criar uma superfície extremamente resistente ao desgaste.

Na indústria aeroespacial, é usada para aplicar revestimentos de barreira térmica em pás de turbina, protegendo-as do calor extremo dentro de um motor a jato.

Óptica e Energia

O processo é vital para criar filmes com propriedades ópticas específicas. Isso inclui revestimentos antirreflexo em lentes e espelhos e a criação das camadas especializadas dentro de dispositivos fotovoltaicos (células solares) que convertem luz em eletricidade.

Biomédica e Materiais Avançados

No campo médico, a CVD aplica revestimentos ultrafinos, inertes e biocompatíveis em implantes como articulações artificiais e implantes dentários. Isso ajuda a prevenir que o corpo rejeite o implante e melhora sua longevidade.

Também é usada para fabricar estruturas avançadas como nanotubos de carbono e estruturas metalo-orgânicas (MOFs), que possuem propriedades únicas para aplicações em liberação de medicamentos, membranas de tratamento de água e sensoriamento químico.

Compreendendo as Compensações

Embora poderosa, a CVD não é uma solução universal. Ela envolve complexidades e limitações específicas que a tornam adequada para aplicações de alto valor.

Complexidade do Equipamento e do Processo

Os sistemas de CVD são sofisticados e caros. Eles exigem controle preciso sobre a temperatura, pressão e o fluxo dos gases precursores. Operá-los requer conhecimento significativo.

Restrições Químicas e de Segurança

O processo depende inteiramente da disponibilidade de gases precursores adequados que reagirão como desejado a uma determinada temperatura. Muitos desses gases podem ser perigosos, tóxicos ou pirofóricos (inflamáveis ao contato com o ar), exigindo protocolos de segurança rigorosos e infraestrutura de manuseio.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a CVD é apropriada depende inteiramente de se o seu objetivo exige as capacidades exclusivas de controle de material em nível atômico.

- Se o seu foco principal for eletrônicos produzidos em massa: CVD é o padrão da indústria indispensável para a fabricação das intrincadas camadas de microprocessadores e chips de memória modernos.

- Se o seu foco principal for aumentar a durabilidade da superfície: CVD é uma escolha principal para aplicar revestimentos de alto desempenho resistentes ao desgaste, corrosão ou calor em componentes críticos onde a falha não é uma opção.

- Se o seu foco principal for criar dispositivos ópticos ou médicos inovadores: CVD possibilita a criação de filmes altamente especializados, desde superfícies biocompatíveis até camadas com propriedades únicas de manipulação de luz, que muitas vezes são impossíveis de fazer de outra maneira.

Em última análise, a Deposição Química de Vapor é uma ferramenta poderosa para projetar matéria em seu nível mais fundamental, possibilitando a próxima geração de materiais de alto desempenho.

Tabela Resumo:

| Área de Aplicação da CVD | Principais Materiais Depositados | Benefício Principal |

|---|---|---|

| Eletrônicos e Semicondutores | Nitreto de Silício, Polissilício, Grafeno | Fabrica componentes de circuito microscópicos |

| Revestimentos Protetores | Nitreto de Titânio, Carbono Semelhante ao Diamante | Proporciona extrema resistência ao desgaste e ao calor |

| Óptica e Energia | Camadas antirreflexo, Materiais fotovoltaicos | Controla a absorção e reflexão da luz |

| Biomédica | Revestimentos biocompatíveis | Melhora a compatibilidade e longevidade do implante |

Pronto para Projetar Seu Próximo Material Inovador?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite atender com precisão aos seus requisitos experimentais exclusivos para deposição de filmes de alta pureza e alto desempenho.

Vamos discutir como nossa tecnologia pode capacitar sua pesquisa ou produção: Entre em contato com nossos especialistas hoje para explorar uma solução personalizada

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas