Do processador em seu smartphone aos painéis solares avançados, a Deposição Química de Vapor (CVD) é um processo de fabricação fundamental usado para criar os filmes ultrafinos de alto desempenho que impulsionam a tecnologia moderna. É aplicada em uma vasta gama de indústrias, incluindo semicondutores, eletrônicos de consumo, sensores automotivos e energia renovável, para depositar materiais críticos como polissilício, arsenieto de gálio e até mesmo filmes de diamante sintético.

O verdadeiro valor da CVD não está apenas no revestimento de superfícies, mas em sua capacidade de construir materiais inteiramente novos, átomo por átomo. Essa precisão permite que os engenheiros projetem filmes finos com propriedades elétricas, ópticas ou mecânicas específicas que são essenciais para dispositivos de alto desempenho.

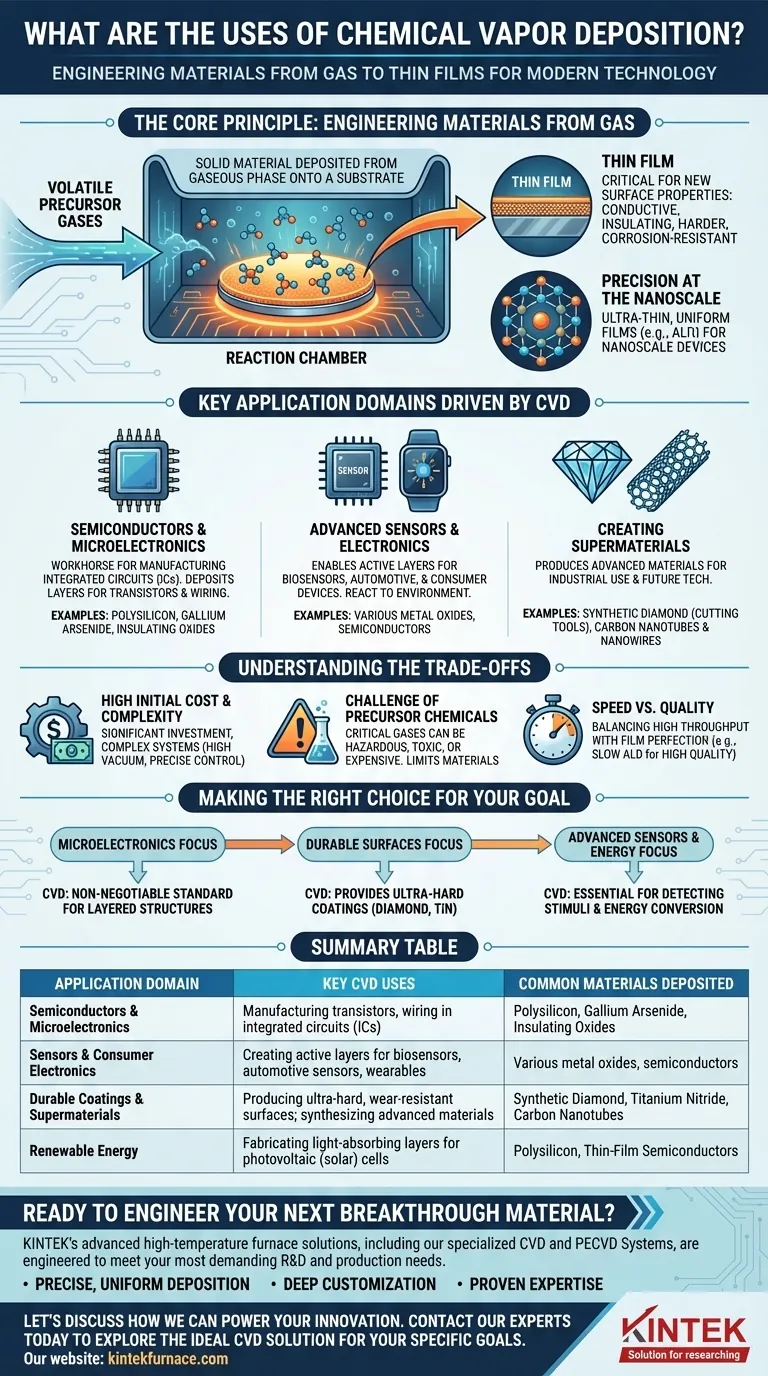

O Princípio Central: Engenharia de Materiais a partir de Gás

O que é Deposição Química de Vapor?

A Deposição Química de Vapor é um processo onde um material sólido é depositado de uma fase gasosa sobre um substrato. Pense nisso como uma versão altamente controlada da formação de geada em um vidro de janela frio.

Na CVD, gases precursores voláteis são introduzidos em uma câmara de reação. Quando esses gases entram em contato com o substrato aquecido (o componente sendo revestido), eles reagem ou se decompõem, deixando para trás um filme fino e sólido.

O Poder do Filme Fino

O principal resultado da CVD é um filme fino. Esses filmes são críticos porque podem conceder a um material a granel propriedades de superfície inteiramente novas.

Um filme fino pode tornar uma superfície eletricamente condutora, isolante ou semicondutora. Pode torná-la mais dura, mais resistente à corrosão ou mudar a forma como interage com a luz. Esta é a chave para criar dispositivos complexos e em camadas, como microchips.

Precisão na Nanoescala

A eletrônica moderna exige uma precisão incrível. As técnicas de CVD, particularmente a Deposição de Camadas Atômicas (ALD), permitem a deposição de filmes que são perfeitamente uniformes e têm apenas uma única camada atômica de espessura.

Esse nível de controle é fundamental para a construção dos transistores em nanoescala encontrados nos processadores avançados e chips de memória de hoje.

Principais Domínios de Aplicação Impulsionados pela CVD

Impulsionando a Indústria de Semicondutores

A CVD é a força motriz da fabricação de microchips. É usada para depositar as várias camadas que formam os transistores e a fiação dentro de um Circuito Integrado (CI).

Materiais como polissilício amorfo e arsenieto de gálio, ambos depositados via CVD, são fundamentais para a criação de portas lógicas e componentes em processadores e células fotovoltaicas.

Habilitando Sensores e Eletrônicos Avançados

Os sensores em seu carro, smartphone e casa inteligente dependem de filmes especializados para funcionar. A CVD é usada para depositar as camadas ativas em biossensores, sensores HVAC e eletrônicos automotivos.

Esses filmes são projetados para reagir a mudanças específicas em seu ambiente, como pressão, temperatura ou a presença de um produto químico. Essa capacidade também se estende a dispositivos de consumo como fones de ouvido e vestíveis.

Criando Supermateriais

A CVD não se limita à eletrônica. Técnicas especializadas como a CVD por plasma de micro-ondas podem ser usadas para cultivar alguns dos materiais mais avançados do mundo.

Isso inclui a produção de filmes de diamante policristalino e monocristalino, que são usados para ferramentas de corte industrial e revestimentos resistentes ao desgaste. Também é usada para sintetizar nanotubos de carbono e nanofios, materiais com propriedades extraordinárias promissoras para futuras tecnologias.

Compreendendo as Compensações

Alto Custo Inicial e Complexidade

Os sistemas de CVD são sofisticados e representam um investimento de capital significativo. Eles frequentemente exigem ambientes de alto vácuo, controles precisos de temperatura e sistemas complexos de manuseio de gás, tornando o processo caro para configurar e operar.

O Desafio dos Produtos Químicos Precursores

A escolha dos gases precursores é crítica para a qualidade do filme final. Esses produtos químicos podem ser perigosos, tóxicos ou caros, exigindo rigorosos protocolos de segurança e procedimentos de manuseio. A química disponível pode, por vezes, limitar os tipos de materiais que podem ser depositados.

Velocidade vs. Qualidade

Frequentemente, há uma compensação direta entre a velocidade de deposição e a qualidade do filme resultante. Processos como a Deposição de Camadas Atômicas produzem filmes excepcionalmente uniformes e de alta qualidade, mas o fazem muito lentamente. Para a fabricação em massa, equilibrar a produção com a perfeição do filme é um desafio constante de engenharia.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, o uso da CVD é ditado pela necessidade de um material com propriedades que não podem ser alcançadas de outra forma.

- Se o seu foco principal é a microeletrônica: A CVD é o padrão inegociável para criar as estruturas semicondutoras e isolantes em camadas nos CIs modernos.

- Se o seu foco principal é a criação de superfícies duráveis: A CVD fornece revestimentos ultra-duros como diamante sintético ou nitreto de titânio para ferramentas de alto desempenho e componentes resistentes ao desgaste.

- Se o seu foco principal é em sensores avançados ou energia: A CVD é essencial para depositar os filmes finos ativos que detectam estímulos específicos ou convertem luz em eletricidade em células solares.

Compreender a CVD é compreender como construímos os materiais fundamentais da tecnologia moderna desde o início.

Tabela Resumo:

| Domínio de Aplicação | Principais Usos da CVD | Materiais Comuns Depositados |

|---|---|---|

| Semicondutores e Microeletrônica | Fabricação de transistores, fiação em circuitos integrados (CIs) | Polissilício, Arsenieto de Gálio, Óxidos Isolantes |

| Sensores e Eletrônicos de Consumo | Criação de camadas ativas para biossensores, sensores automotivos, vestíveis | Vários óxidos metálicos, semicondutores |

| Revestimentos Duráveis e Supermateriais | Produção de superfícies ultra-duras e resistentes ao desgaste; síntese de materiais avançados | Diamante Sintético, Nitreto de Titânio, Nanotubos de Carbono |

| Energia Renovável | Fabricação de camadas absorvedoras de luz para células fotovoltaicas (solares) | Polissilício, Semicondutores de Filme Fino |

Pronto para Projetar Seu Próximo Material Inovador?

A Deposição Química de Vapor é a chave para criar os filmes finos de alto desempenho que definem a tecnologia moderna. Quer você esteja desenvolvendo semicondutores avançados, sensores sensíveis ou revestimentos ultra-duráveis, a solução CVD certa é crítica.

As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos sistemas especializados de CVD e PECVD, são projetadas para atender às suas necessidades mais exigentes de P&D e produção. Aproveitando nossas excepcionais capacidades internas de P&D e fabricação, nós fornecemos:

- Deposição Precisa e Uniforme: Obtenha os filmes finos consistentes e de alta qualidade que suas aplicações exigem.

- Personalização Profunda: Adaptamos nossos sistemas aos seus parâmetros de processo exclusivos e desafios de materiais.

- Experiência Comprovada: De laboratórios de P&D à produção piloto, nós o ajudamos a escalar sua tecnologia do conceito à realidade.

Vamos discutir como podemos impulsionar sua inovação. Entre em contato com nossos especialistas hoje para explorar a solução CVD ideal para seus objetivos específicos.

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio

- Por que usar PECVD para camadas de isolamento de chip integrado monolítico? Proteja seu orçamento térmico com SiO2 de alta qualidade

- Que ambientes um sistema PECVD fornece para nanofios de silício? Otimize o Crescimento com Controle Térmico Preciso

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Por que um sistema PECVD de alta precisão é necessário em ACSM? Habilite a Fabricação Aditiva em Escala Atômica em Baixa Temperatura