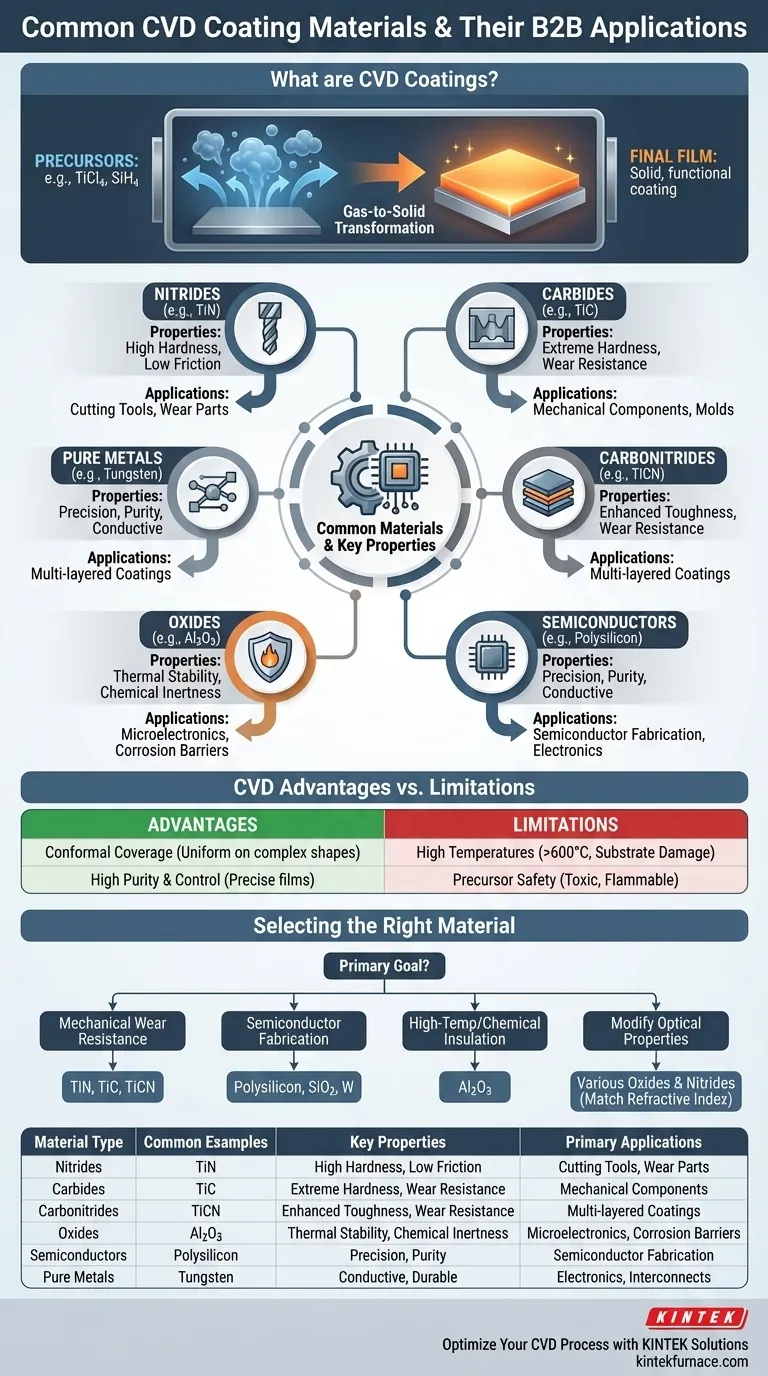

Na prática, os revestimentos CVD mais comuns são materiais cerâmicos duros como Nitreto de Titânio (TiN), Carboneto de Titânio (TiC), Carbonitreto de Titânio (TiCN) e Óxido de Alumínio (Al2O3). Esses materiais são escolhidos por sua excepcional capacidade de proteger superfícies contra desgaste, corrosão e altas temperaturas.

A chave para entender os materiais CVD é distinguir entre o material de revestimento final, sólido, depositado em uma superfície, e os precursores químicos gasosos voláteis usados para criá-lo. Dominar seu processo significa dominar a relação entre esses dois componentes.

A Anatomia de um Revestimento CVD: Precursores vs. Material Final

O termo "materiais CVD" pode ser enganoso. É essencial separar os ingredientes (precursores) do produto final (o filme).

Entendendo os Gases Precursores

Precursores são os "ingredientes" químicos voláteis que são transportados em fase gasosa para a superfície do substrato. Eles são projetados para reagir e decompor-se de maneira controlada.

As classes comuns de precursores incluem haletos (como Tetracloreto de Titânio, TiCl4), hidretos (como Silano, SiH4), metalocarbionilos e vários organometálicos.

A escolha do precursor é crítica, pois determina a temperatura de reação, a taxa de deposição e as potenciais impurezas no filme final.

O Filme Sólido Final

Quando os gases precursores reagem no substrato quente, eles formam um novo filme fino, estável e sólido. Este é o revestimento funcional.

Esses filmes geralmente se enquadram em algumas categorias principais:

- Nitretos (ex: TiN)

- Carbonetos (ex: TiC)

- Óxidos (ex: Al2O3, Dióxido de Silício)

- Semicondutores (ex: Polissilício)

- Metais Puros (ex: Tungstênio)

As propriedades do filme final — e não as do precursor — determinam o desempenho da peça revestida.

Materiais Comuns de Revestimento CVD e Seu Propósito

Diferentes materiais são escolhidos para resolver problemas específicos de engenharia em várias indústrias, desde aeroespacial até microeletrônica.

Revestimentos Duros para Resistência ao Desgaste

Materiais como Nitreto de Titânio (TiN), Carboneto de Titânio (TiC) e Carbonitreto de Titânio (TiCN) são os pilares para proteger ferramentas de corte, moldes e componentes mecânicos.

Sua dureza extrema e baixo coeficiente de atrito estendem drasticamente a vida útil da peça subjacente.

Barreiras Térmicas e Químicas

O Óxido de Alumínio (Al2O3) é valorizado por sua excelente estabilidade térmica e inércia química. É frequentemente usado como uma camada isolante em microeletrônica ou como uma barreira protetora contra corrosão em altas temperaturas.

Existem diferentes formas cristalinas, como alumina alfa e kappa, que oferecem propriedades ligeiramente diferentes.

Filmes para Semicondutores e Eletrônica

A indústria de semicondutores é uma das maiores usuárias de CVD. O processo é usado para depositar uma ampla gama de materiais com precisão e pureza extremas.

Isso inclui silício policristalino, dióxido de silício (um isolante) e nitreto de silício (uma camada de passivação), que são blocos de construção fundamentais dos microchips modernos.

Revestimentos Ópticos e Decorativos

O CVD pode ser usado para aplicar filmes finos em vidro e outras óticas para modificar suas propriedades reflexivas ou transmissivas. A escolha do material depende inteiramente do índice de refração desejado e do desempenho do comprimento de onda.

Materiais como TiN também são usados para um acabamento decorativo e durável na cor ouro em itens como relógios e ferragens.

Entendendo as Compensações (Trade-offs)

A escolha do CVD é uma decisão estratégica com vantagens e restrições distintas. Nem sempre é a solução certa para todo problema.

Vantagem Chave: Cobertura Conformada

Como o revestimento é formado a partir de um gás, ele pode cobrir uniformemente formas tridimensionais altamente complexas. Esta é uma vantagem significativa sobre processos de linha de visão como PVD (Deposição Física de Vapor).

Vantagem Chave: Alta Pureza e Controle

A natureza química do processo CVD permite a criação de filmes excepcionalmente puros e densos com controle preciso sobre sua espessura e estrutura. É por isso que é essencial para a fabricação de semicondutores.

Limitação: Altas Temperaturas

Processos CVD tradicionais frequentemente exigem temperaturas de substrato muito altas (geralmente >600°C) para impulsionar as reações químicas. Isso pode danificar ou deformar materiais substratos sensíveis à temperatura, como plásticos ou certas ligas de alumínio.

Limitação: Segurança e Manuseio de Precursores

Muitos gases precursores são altamente tóxicos, inflamáveis ou corrosivos. Isso exige um investimento significativo em protocolos de segurança, equipamentos de manuseio de gás e sistemas de tratamento de exaustão.

Selecionando o Material Certo para Sua Aplicação

Sua escolha deve ser guiada pelo objetivo principal de desempenho que você precisa alcançar para o seu componente.

- Se seu foco principal é a resistência ao desgaste mecânico: Suas escolhas padrão são TiN, TiC ou revestimentos multicamadas envolvendo TiCN para ferramentas de corte e peças de desgaste.

- Se seu foco principal é a fabricação de semicondutores: Você trabalhará com um conjunto bem definido de precursores para silício, dióxido de silício, nitreto de silício e vários metais como tungstênio.

- Se seu foco principal é isolamento de alta temperatura ou químico: O Óxido de Alumínio (Al2O3) é um revestimento de barreira padrão e altamente eficaz.

- Se seu foco principal é modificar propriedades ópticas: A escolha do material é vasta e deve ser combinada precisamente com o comprimento de onda alvo e o índice de refração desejado, muitas vezes usando vários óxidos e nitretos.

Em última análise, a seleção eficaz de materiais em CVD é um exercício de correspondência das propriedades conhecidas de um filme sólido com as demandas específicas de sua aplicação.

Tabela Resumo:

| Tipo de Material | Exemplos Comuns | Propriedades Chave | Aplicações Principais |

|---|---|---|---|

| Nitretos | TiN | Alta dureza, baixo atrito | Ferramentas de corte, peças de desgaste |

| Carbonetos | TiC | Dureza extrema, resistência ao desgaste | Componentes mecânicos |

| Carbonitreto | TiCN | Ternura aprimorada, resistência ao desgaste | Revestimentos multicamadas |

| Óxidos | Al2O3 | Estabilidade térmica, inércia química | Microeletrônica, barreiras contra corrosão |

| Semicondutores | Polissilício | Precisão, pureza | Fabricação de semicondutores |

| Metais Puros | Tungstênio | Condutivo, durável | Eletrônicos, interconexões |

Otimize Seu Processo de Revestimento CVD com as Soluções KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você está desenvolvendo revestimentos resistentes ao desgaste, filmes semicondutores ou barreiras térmicas, nossa experiência garante desempenho e eficiência superiores. Entre em contato conosco hoje para discutir como podemos adaptar nossas soluções aos seus desafios específicos de revestimento CVD!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão