Em sua essência, um forno de Deposição Química a Vapor (CVD) é um sistema especializado para construir materiais sólidos de alto desempenho, camada atômica por camada atômica. Suas principais aplicações são encontradas em indústrias que dependem de filmes ultrafinos e altamente puros com propriedades específicas. Isso inclui a fabricação de chips semicondutores, a criação de revestimentos protetores duráveis para ferramentas e implantes, a produção de componentes para células solares e LEDs, e a síntese de materiais avançados como o grafeno.

O verdadeiro valor de um forno CVD não é apenas sua capacidade de aplicar um revestimento, mas seu controle preciso sobre a química fundamental da criação de materiais. Isso permite a fabricação de filmes com pureza, uniformidade e desempenho excepcionais que muitas vezes são impossíveis de alcançar por métodos convencionais.

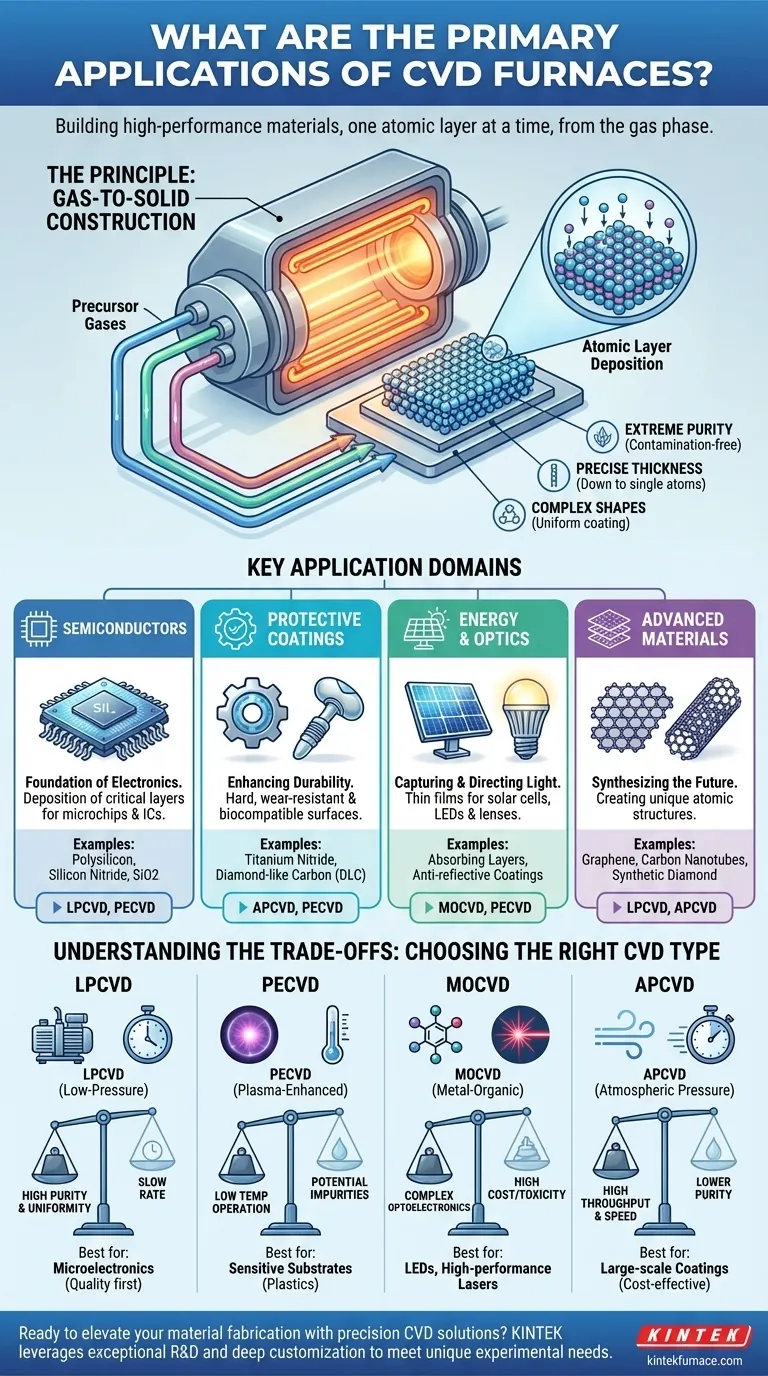

O Princípio: Construindo Materiais Sólidos a Partir de Gás

Para entender as aplicações, você deve primeiro entender o processo. Um forno CVD não derrete e funde o material; ele o constrói quimicamente a partir de um estado gasoso.

Como o CVD Funciona: Um Processo de Construção Atômica

Gases precursores, que contêm os átomos do material desejado, são introduzidos em uma câmara de forno de alta temperatura contendo um substrato (o objeto a ser revestido). O calor desencadeia uma reação química, fazendo com que os átomos se "depositem" do gás e formem um filme sólido e fino na superfície do substrato.

Pense nisso como o gelo que se forma em uma janela fria. O vapor de água (o gás) atinge a superfície fria (o substrato) e se condensa em uma camada sólida de gelo (o filme). O CVD é uma versão muito mais controlada disso, usando química específica e altas temperaturas para construir uma camada cristalina ou amorfa perfeita.

Por Que Este Método é Tão Poderoso

Esta abordagem de gás para sólido confere aos fornos CVD várias vantagens importantes. Eles podem produzir filmes com pureza extrema, criar camadas com controle preciso de espessura até o nível de um único átomo e revestir uniformemente formas complexas e tridimensionais. Este nível de controle é o que torna o CVD indispensável.

Quebra de Domínios de Aplicação Principais

A versatilidade do CVD permite que seja uma tecnologia fundamental em várias indústrias distintas e de alto valor.

A Indústria de Semicondutores: A Fundação da Eletrônica

Esta é a aplicação mais conhecida. Microchips modernos contêm bilhões de transistores, cada um construído a partir de camadas meticulosamente empilhadas de filmes condutores, isolantes e semicondutores.

O CVD é usado para depositar materiais críticos como polissilício, nitreto de silício e dióxido de silício. A alta pureza do processo e a capacidade de criar filmes perfeitamente uniformes em toda a pastilha de silício são essenciais para a produção de circuitos integrados confiáveis.

Revestimentos Protetores Avançados: Aumentando a Durabilidade

Uma camada CVD microscopicamente fina pode mudar fundamentalmente as propriedades da superfície de um material a granel, tornando-o dramaticamente mais resistente ao desgaste, corrosão ou calor.

As aplicações incluem a deposição de nitreto de titânio ou carbono tipo diamante em ferramentas de corte e brocas para aumentar sua dureza e vida útil. Também é usado para criar revestimentos biocompatíveis e resistentes ao desgaste em implantes médicos como quadris e joelhos artificiais.

Energia e Óptica: Capturando e Direcionando a Luz

O CVD é crítico para a fabricação de dispositivos que interagem com a luz. Isso envolve a deposição de camadas com propriedades ópticas ou elétricas específicas.

É usado para criar as camadas absorventes de filme fino em certos tipos de células solares e para construir as estruturas complexas e multicamadas de LEDs de alto brilho. O CVD também é usado para aplicar revestimentos antirreflexo em lentes e espelhos.

Materiais de Próxima Geração: Sintetizando o Futuro

Alguns dos novos materiais mais empolgantes devem sua existência ao CVD. As propriedades únicas de materiais como grafeno, nanotubos de carbono e filmes de diamante sintético são um resultado direto de sua estrutura atômica perfeita.

O CVD é um dos poucos métodos escaláveis capazes de sintetizar esses materiais com a alta qualidade exigida para aplicações em eletrônicos avançados, compósitos e gerenciamento térmico.

Compreendendo os Compromissos: Combinando o Processo com o Objetivo

Nem todos os processos de CVD são iguais. O tipo específico de forno CVD usado é escolhido com base em uma troca entre temperatura de deposição, qualidade do filme e custo.

CVD de Baixa Pressão (LPCVD): Para Pureza e Uniformidade

Operando sob pressão reduzida, o LPCVD é o carro-chefe da indústria de semicondutores. Ele produz filmes excepcionalmente puros e uniformes em grandes áreas, o que é crítico para a fabricação de pastilhas. A principal desvantagem é uma taxa de deposição relativamente lenta.

CVD Aprimorado por Plasma (PECVD): Para Materiais Sensíveis à Temperatura

O PECVD usa plasma para energizar os gases precursores, permitindo que a reação de deposição ocorra em temperaturas muito mais baixas. Isso é essencial para revestir substratos que não podem suportar altas temperaturas, como plásticos ou dispositivos eletrônicos totalmente montados. A desvantagem é um potencial para menor qualidade do filme ou impurezas incorporadas do plasma.

CVD Metal-Orgânico (MOCVD): Para Optoeletrônica Complexa

Esta técnica altamente especializada usa precursores metal-orgânicos para depositar filmes complexos de semicondutores compostos. É o processo preferencial para a fabricação de lasers de alto desempenho e LEDs multicoloridos. Seus principais compromissos são o alto custo e a toxicidade dos materiais precursores.

CVD de Pressão Atmosférica (APCVD): Para Alto Rendimento

Como a variante mais simples, o APCVD opera em pressão atmosférica normal, permitindo altas taxas de deposição e alto rendimento. É frequentemente usado para aplicações de menor custo onde a uniformidade perfeita é menos crítica, como a aplicação de revestimentos protetores em vidro arquitetônico. A desvantagem é geralmente menor pureza e qualidade do filme.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo determina a tecnologia certa. A escolha é um equilíbrio entre o desempenho exigido, as restrições do material e a viabilidade econômica.

- Se seu foco principal é a máxima pureza e uniformidade do filme para microeletrônica: LPCVD é o padrão da indústria para atingir a qualidade necessária.

- Se seu foco principal é depositar um filme em um substrato sensível ao calor, como um polímero: PECVD é a única opção viável devido à sua operação em baixa temperatura.

- Se seu foco principal é criar dispositivos optoeletrônicos de alto desempenho, como LEDs: MOCVD oferece a capacidade especializada exigida para esses materiais complexos.

- Se seu foco principal é revestimento de alto volume e baixo custo: APCVD oferece o melhor equilíbrio de velocidade e custo para aplicações menos exigentes.

Em última análise, selecionar o processo CVD certo é alinhar a técnica de deposição em nível atômico com as demandas de desempenho específicas do seu produto final.

Tabela Resumo:

| Domínio de Aplicação | Usos Principais | Exemplos de Tipo de CVD |

|---|---|---|

| Semicondutores | Deposição de polissilício, nitreto de silício para microchips | LPCVD, PECVD |

| Revestimentos Protetores | Endurecimento de ferramentas, implantes biocompatíveis | APCVD, PECVD |

| Energia e Óptica | Células solares, LEDs, revestimentos antirreflexo | MOCVD, PECVD |

| Materiais Avançados | Síntese de grafeno, nanotubos de carbono | LPCVD, APCVD |

Pronto para elevar sua fabricação de materiais com soluções CVD de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas avançados de forno de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para indústrias como semicondutores, energia e dispositivos médicos. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas com filmes de alta pureza e uniformes. Entre em contato hoje para discutir como nossa experiência pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração