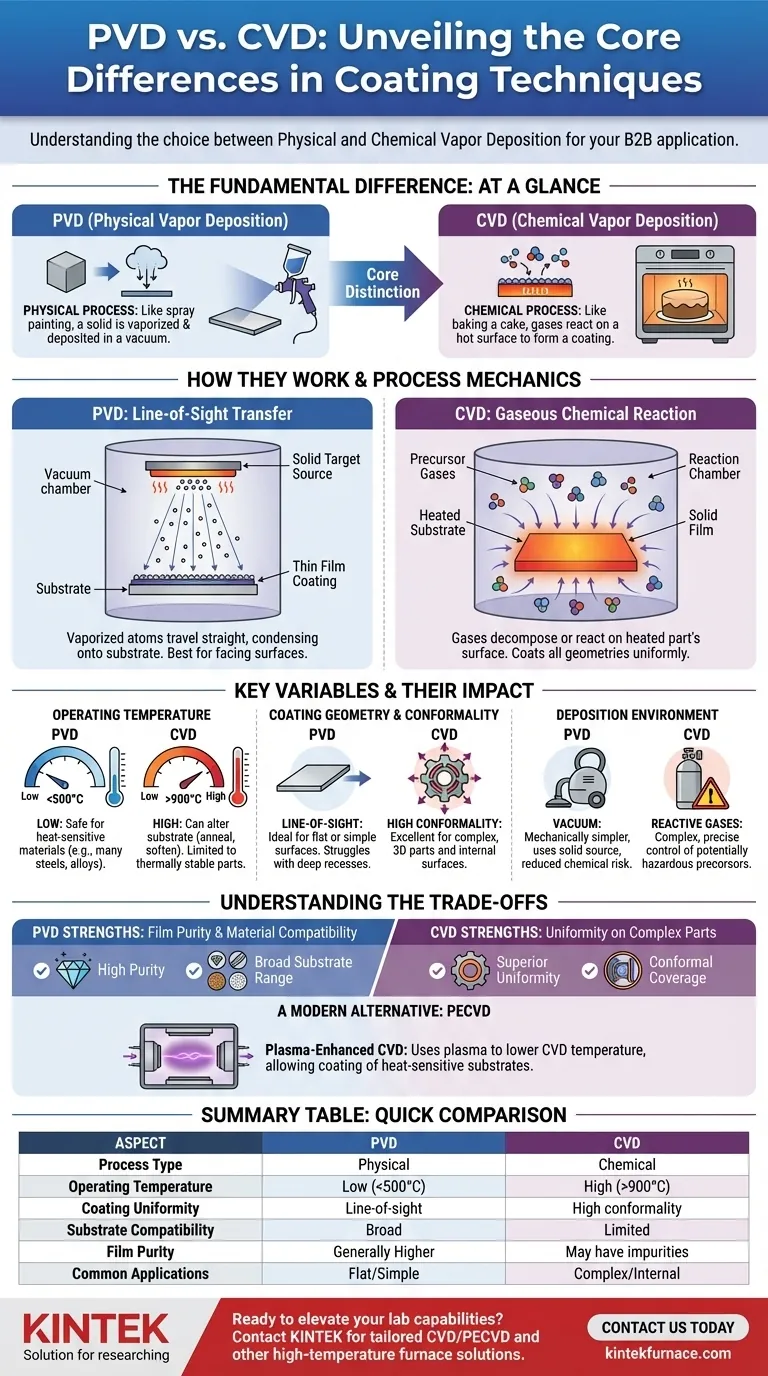

Em sua essência, a diferença entre Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD) reside na forma como o material de revestimento chega a uma superfície. PVD é um processo físico, onde um material sólido é vaporizado e depositado a vácuo, muito parecido com a pintura em spray. CVD é um processo químico, onde gases reagem em uma superfície quente para formar o revestimento, semelhante à forma como um bolo assa e forma uma crosta.

A escolha entre PVD e CVD depende de uma troca crítica: PVD oferece precisão e é seguro para materiais sensíveis ao calor devido às suas temperaturas de operação mais baixas. Em contraste, CVD se destaca no revestimento uniforme de geometrias complexas, mas requer altas temperaturas que podem alterar a peça subjacente.

A Diferença Fundamental: Processo Físico vs. Químico

Os próprios nomes revelam a distinção primária. Um processo é puramente físico, envolvendo uma mudança de estado, enquanto o outro depende de uma reação química para criar um material totalmente novo na superfície do substrato.

Como o PVD Funciona: Uma Transferência em Linha de Visada

A Deposição Física de Vapor é um processo de transferência mecânica. Geralmente ocorre em uma câmara de alto vácuo em temperaturas relativamente baixas.

Os métodos mais comuns são a pulverização catódica (sputtering) ou a evaporação. Um material de origem sólida (o "alvo") é bombardeado com íons ou aquecido até vaporizar. Esses átomos vaporizados então viajam em linha reta e se condensam no substrato, formando um filme fino e duro.

Como o material viaja em linha reta, o PVD é um processo de linha de visada. As superfícies diretamente voltadas para o material de origem recebem o maior revestimento.

Como o CVD Funciona: Uma Reação Química Gasosa

A Deposição Química de Vapor depende de reações termoquímicas. O processo envolve a introdução de gases precursores voláteis em uma câmara de reação contendo o substrato aquecido.

Em altas temperaturas, tipicamente variando de várias centenas a mais de mil graus Celsius, esses gases se decompõem ou reagem entre si na superfície da peça.

Essa reação química forma um filme sólido do material de revestimento desejado. Como o gás envolve a peça, o CVD pode revestir todas as superfícies, incluindo geometrias internas complexas, com alta conformabilidade.

Variáveis Chave do Processo e Seu Impacto

As diferenças no mecanismo levam a variações significativas nos requisitos do processo, que por sua vez ditam qual método é adequado para uma determinada aplicação.

Temperatura de Operação

Este é o diferenciador mais crítico. Os processos PVD são "frios", operando em temperaturas baixas o suficiente (tipicamente <500°C) para não afetar as propriedades da maioria dos substratos de aço ou outros materiais sensíveis.

Os processos CVD são "quentes", frequentemente exigindo temperaturas acima de 900°C. Esse calor elevado pode recozer, amolecer ou empenar o material do substrato, limitando seu uso a componentes que podem suportar tal estresse térmico sem degradação.

Geometria do Revestimento e Conformabilidade

A natureza de linha de visada do PVD o torna ideal para revestir superfícies planas ou simples. Ele tem dificuldade em fornecer um revestimento uniforme dentro de reentrâncias profundas, cantos afiados ou em peças com formas altamente complexas.

O uso de gases precursores pelo CVD permite que ele se destaque nesta área. O gás flui ao redor e para dentro da peça, garantindo uma espessura de revestimento consistente e uniforme mesmo em áreas confinadas, como o furo de uma agulha.

Ambiente de Deposição e Precursores

O PVD é um processo mecanicamente mais simples que usa um material de origem sólido dentro de um vácuo. Isso reduz o risco de contaminação química ou subprodutos perigosos.

O CVD é mais complexo, exigindo controle preciso sobre os gases precursores, que podem ser tóxicos, corrosivos ou inflamáveis. Isso introduz mais variáveis e potenciais riscos químicos.

Entendendo as Compensações

Nenhuma das tecnologias é universalmente superior; elas são ferramentas projetadas para resultados diferentes. Sua escolha depende inteiramente das restrições específicas e dos objetivos de desempenho do seu projeto.

Pureza do Filme vs. Uniformidade

O PVD geralmente produz filmes de maior pureza com menos defeitos, pois envolve a transferência direta do material de origem.

O CVD oferece uniformidade (conformabilidade) superior em peças complexas. No entanto, reações químicas incompletas podem, às vezes, introduzir impurezas no revestimento. A condição da superfície da peça e o material também podem afetar a taxa de reação do CVD, levando a variações na espessura.

Limitações do Material do Substrato

A baixa temperatura do PVD o torna compatível com uma ampla gama de materiais, incluindo aços temperados, ligas e alguns plásticos, sem alterar suas propriedades fundamentais.

O calor elevado do CVD restringe seu uso a materiais termicamente estáveis, como carbetos, cerâmicas ou certos metais refratários. Geralmente não é adequado para materiais que foram tratados termicamente para atingir uma dureza específica.

Uma Alternativa Moderna: CVD Aprimorado por Plasma (PECVD)

Para preencher a lacuna de temperatura, o CVD Aprimorado por Plasma (PECVD) foi desenvolvido. Este processo usa plasma para excitar os gases precursores, permitindo que a reação química ocorra em temperaturas muito mais baixas (temperatura ambiente a algumas centenas de graus Celsius).

O PECVD combina os benefícios da reação química do CVD com uma janela de processo de baixa temperatura, tornando-o uma alternativa poderosa para o revestimento de substratos sensíveis ao calor.

Fazendo a Escolha Certa para Seu Objetivo

Para selecionar o processo correto, você deve primeiro definir seu resultado mais importante.

- Se seu foco principal é revestir materiais sensíveis ao calor ou alcançar a mais alta pureza de filme: O PVD é tipicamente a escolha superior devido ao seu mecanismo de deposição física de baixa temperatura.

- Se seu foco principal é alcançar um revestimento perfeitamente uniforme em peças complexas e tridimensionais: O CVD oferece conformabilidade inigualável, desde que o substrato possa suportar as altas temperaturas de processamento.

- Se seu foco principal é equilibrar a cobertura uniforme do CVD com a necessidade de temperaturas mais baixas: Você deve investigar o CVD Aprimorado por Plasma (PECVD) como uma alternativa viável e eficaz.

Em última análise, compreender a relação entre o processo, o material e a geometria desejada é a chave para dominar a tecnologia de revestimento de filmes finos.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (vaporização e deposição) | Químico (reação gasosa na superfície) |

| Temperatura de Operação | Baixa (<500°C), segura para materiais sensíveis ao calor | Alta (>900°C), pode alterar o substrato |

| Uniformidade do Revestimento | Linha de visada, menos uniforme em formas complexas | Alta conformabilidade, uniforme em todas as superfícies |

| Compatibilidade do Substrato | Ampla (ex: aços, ligas, alguns plásticos) | Limitada a materiais termicamente estáveis (ex: carbetos, cerâmicas) |

| Pureza do Filme | Geralmente maior pureza com menos defeitos | Pode ter impurezas de reações incompletas |

| Aplicações Comuns | Superfícies planas ou simples, revestimentos de precisão | Geometrias complexas, superfícies internas |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de fornos de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de fornos sob medida. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Esteja você trabalhando com PVD, CVD ou outras técnicas de revestimento, podemos ajudar a otimizar seus processos para melhor desempenho e eficiência. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas e impulsionar a inovação em sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares