Em resumo, a Deposição Química a Vapor (CVD) é usada para sintetizar óxidos metálicos monocristalinos de ultra-pureza, como safira, para sistemas optoeletrônicos e magnéticos de alto desempenho. Simultaneamente, serve como uma técnica de fabricação aditiva para criar componentes acabados e complexos — conhecidos como produtos de forma final (net-shape) — como tubos e cadinhos com desperdício mínimo de material.

A CVD não é meramente uma tecnologia de revestimento; é um processo fundamental de fabricação. Ela confere aos engenheiros o poder de construir materiais a partir do átomo, possibilitando a criação tanto de estruturas cristalinas fundamentalmente perfeitas quanto de objetos complexos funcionalmente completos.

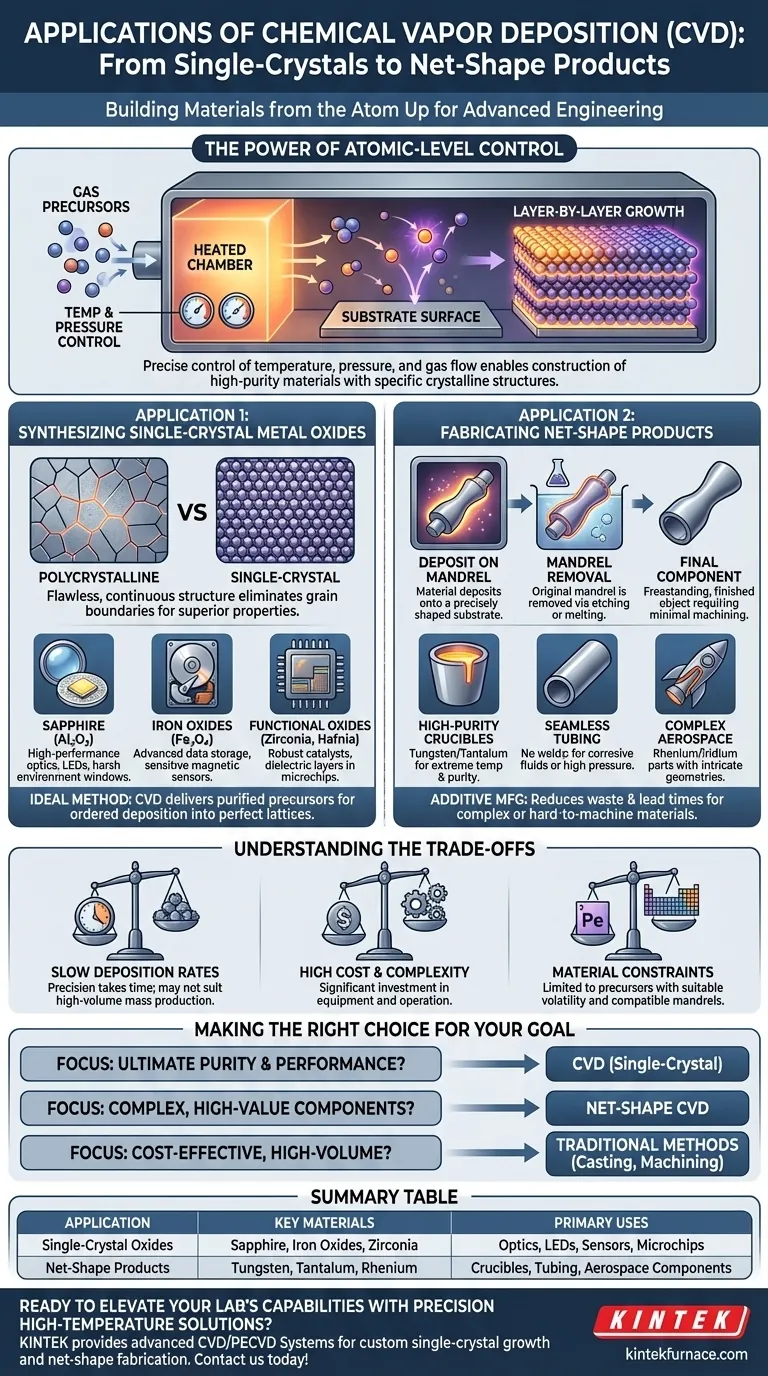

O Poder do Controle a Nível Atômico

A Deposição Química a Vapor é um processo onde precursores químicos voláteis reagem ou se decompõem na superfície de um substrato aquecido para depositar um material sólido. Este crescimento camada por camada é a chave para suas capacidades únicas.

Ao controlar precisamente a temperatura, pressão e o fluxo de gás, a CVD permite a construção de materiais com pureza excepcionalmente alta e estruturas cristalinas específicas, um nível de controle que os processos metalúrgicos ou cerâmicos tradicionais não conseguem igualar.

Aplicação 1: Síntese de Óxidos Metálicos Monocristalinos

A estrutura atômica impecável e repetitiva de um cristal único confere-lhe propriedades previsíveis e superiores em comparação com seus análogos policristalinos.

O Que é um Óxido Monocristalino?

Um material monocristalino é aquele em que todo o sólido consiste em uma rede cristalina única, contínua e ininterrupta. Isso elimina as fronteiras de grão, que são defeitos que podem dispersar a luz, impedir a corrente elétrica ou servir como pontos de falha química e mecânica.

Materiais Chave e Seus Usos

A CVD é o método preferido para cultivar cristais de óxido de alta pureza para aplicações exigentes.

- Safira (Al₂O₃): Como cristal único, é transparente desde o UV profundo até comprimentos de onda do infravermelho médio, tornando-a ideal para lentes de alto desempenho, janelas em ambientes agressivos e como substrato para a fabricação de LEDs.

- Óxidos de Ferro (ex: Fe₃O₄): A capacidade de cultivar filmes puros e estruturados de óxidos magnéticos é fundamental para sistemas avançados de armazenamento de dados e sensores de campo magnético sensíveis.

- Outros Óxidos Funcionais (ex: Zircônia, Hafnia): Estes materiais são cultivados via CVD para uso como catalisadores robustos na indústria química ou como camadas dielétricas de alto desempenho em microchips de próxima geração.

Por Que a CVD é o Método Ideal

Cultivar um cristal perfeito exige um ambiente livre de impurezas e um processo de deposição lento e ordenado. A CVD fornece isso ao entregar precursores químicos purificados diretamente à superfície de crescimento, permitindo que os átomos se organizem no estado de menor energia: uma rede cristalina perfeita.

Aplicação 2: Fabricação de Produtos de Forma Final (Net-Shape)

Além de filmes e cristais, a CVD é usada para construir objetos tridimensionais inteiros em sua forma final, ou "net-shape". Esta é uma forma de fabricação aditiva que se destaca onde os métodos tradicionais falham.

Definindo a Manufatura de "Forma Final"

A manufatura de forma final visa produzir um componente que requer pouco ou nenhum trabalho de acabamento, como usinagem ou retificação. Isso reduz drasticamente o desperdício de material, os prazos de entrega e os custos, especialmente para materiais complexos ou difíceis de usinar.

O Processo CVD para Forma Final

A técnica envolve a deposição do material desejado sobre um mandril ou substrato precisamente moldado. Assim que a deposição atinge a espessura alvo, o mandril original é removido, tipicamente por corrosão química ou fusão, deixando um objeto oco e autônomo.

Exemplos Práticos

Este método é usado para criar componentes que precisam operar em ambientes extremos.

- Cadinhos de Alta Pureza: Cadinhos feitos de materiais como tungstênio ou tântalo são usados na fabricação de semicondutores e em pesquisa porque podem suportar temperaturas extremas sem contaminar os fundidos de alta pureza que contêm.

- Tubulação Sem Costura: Tubulações produzidas por CVD não possuem costuras ou soldas, que são pontos fracos. Isso as torna inestimáveis para o transporte de fluidos corrosivos ou para uso em sistemas de alta pressão.

- Componentes Aeroespaciais Complexos: Componentes com canais internos intrincados ou geometrias não usináveis, como bocais de foguetes feitos de rênio ou irídio, são frequentemente fabricados usando este processo CVD de forma final.

Entendendo os Compromissos

Embora poderosa, a CVD não é uma solução universal. Sua seleção deve ser ponderada em relação às suas limitações inerentes.

Taxas de Deposição Lentas

A mesma precisão que torna a CVD tão eficaz também significa que é frequentemente um processo lento. Para componentes espessos ou produção em massa, o tempo necessário pode torná-lo economicamente inviável em comparação com métodos convencionais mais rápidos.

Alto Custo e Complexidade

Os reatores CVD são sistemas complexos que exigem câmaras de vácuo, fornos de alta temperatura e manuseio sofisticado de gases para precursores frequentemente perigosos. O investimento de capital inicial e os custos operacionais são significativos.

Restrições de Material e Substrato

O processo é limitado a materiais que possuem precursores químicos voláteis adequados. Além disso, o material do mandril deve ser compatível com a temperatura de deposição e facilmente removível sem danificar o produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Entender quando alavancar a CVD é fundamental para qualquer projeto de engenharia. Use estes princípios como seu guia.

- Se seu foco principal é a pureza e o desempenho máximo do material: A CVD é a escolha definitiva para criar materiais monocristalinos onde a estrutura impecável dita a função, como em óticas ou eletrônicos avançados.

- Se seu foco principal é a fabricação de componentes complexos e de alto valor: Use a CVD de forma final para peças feitas de materiais difíceis de usinar ou que possuem geometrias intrincadas que são impossíveis de criar com métodos subtrativos.

- Se seu foco principal é a produção econômica em grande volume: Avalie cuidadosamente se os ganhos de desempenho da CVD justificam seu custo mais alto e velocidade menor; fundição, conformação ou usinagem tradicionais podem ser mais apropriadas.

Em última análise, a Deposição Química a Vapor permite construir materiais a partir dos primeiros princípios, atingindo um nível de perfeição estrutural e complexidade de produto que de outra forma seria inatingível.

Tabela de Resumo:

| Aplicação | Materiais Chave | Usos Primários |

|---|---|---|

| Óxidos Metálicos Monocristalinos | Safira (Al₂O₃), Óxidos de Ferro (Fe₃O₄), Zircônia, Hafnia | Ópticas de alto desempenho, LEDs, sensores magnéticos, catalisadores, microchips |

| Produtos de Forma Final (Net-Shape) | Tungstênio, Tântalo, Rênio, Irídio | Cadinhos, tubulação sem costura, componentes aeroespaciais como bocais de foguete |

Pronto para elevar as capacidades do seu laboratório com soluções de alta temperatura de precisão? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa personalização profunda garante que eles atendam às suas necessidades exclusivas para crescimento de cristal único ou fabricação de forma final. Contate-nos hoje para discutir como nossa experiência pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura