Em essência, a Deposição Química de Vapor a Baixa Pressão (LPCVD) é um processo favorecido por sua capacidade de produzir filmes finos excepcionalmente de alta qualidade, puros e uniformes que se conformam perfeitamente a superfícies complexas. Esse desempenho, no entanto, tem o custo de despesas elevadas com equipamentos, taxas de deposição mais lentas e um processo altamente sensível aos parâmetros operacionais.

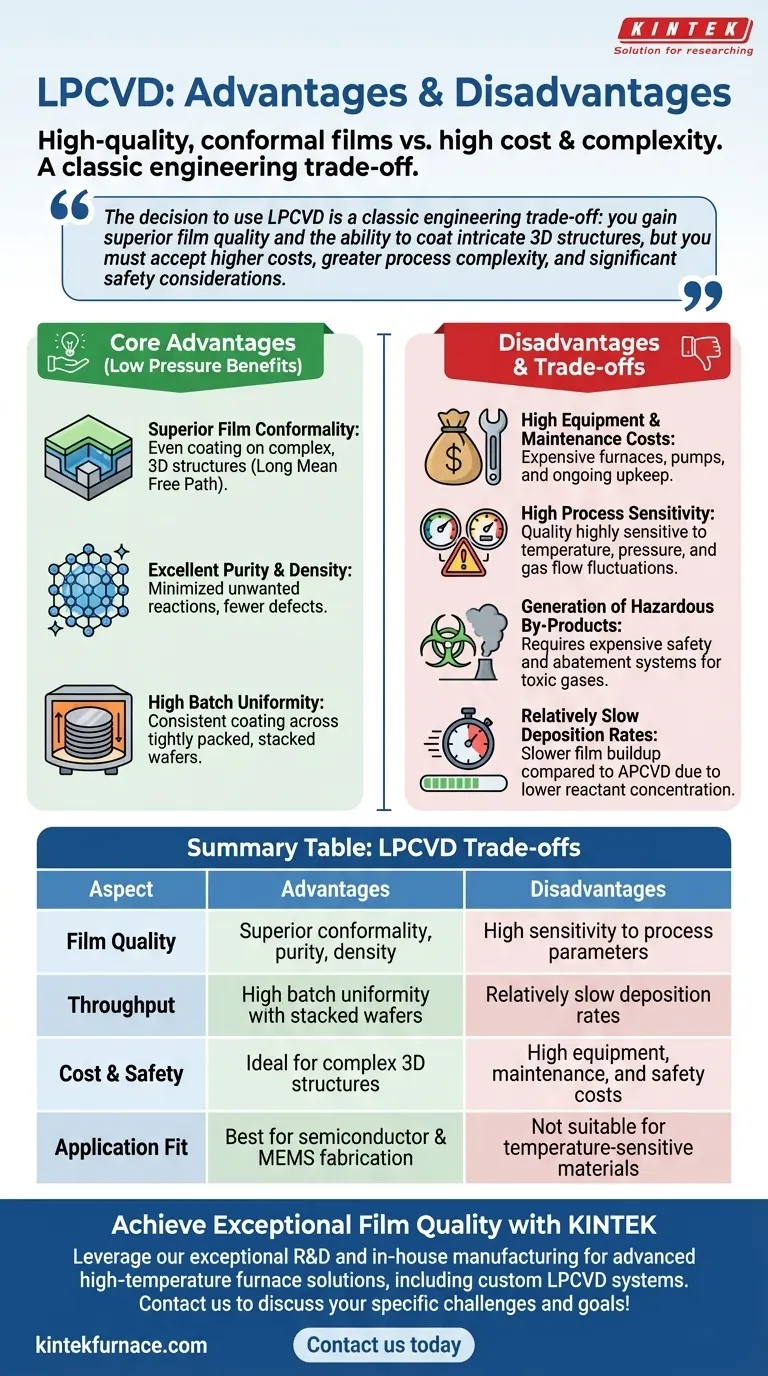

A decisão de usar LPCVD é uma troca de engenharia clássica: você ganha qualidade de filme superior e a capacidade de revestir estruturas 3D intrincadas, mas deve aceitar custos mais altos, maior complexidade do processo e considerações significativas de segurança.

As Vantagens Essenciais de Operar em Baixa Pressão

Operar em ambiente de vácuo altera fundamentalmente o comportamento dos gases precursores, que é a fonte dos principais benefícios do LPCVD. Isso o torna uma tecnologia fundamental na fabricação de semicondutores e MEMS.

Conformidade Superior do Filme

Em baixa pressão, as moléculas de gás têm um longo caminho livre médio, o que significa que podem viajar mais longe sem colidir umas com as outras. Isso permite que atinjam e se depositem uniformemente em todas as superfícies de uma estrutura tridimensional complexa, resultando em um revestimento altamente conforme.

Excelente Pureza e Densidade

O ambiente de vácuo minimiza reações indesejadas em fase gasosa. A deposição ocorre principalmente na superfície do substrato, levando a filmes mais densos e puros com menos defeitos e impurezas em comparação com métodos de pressão atmosférica.

Alta Uniformidade de Lote

O processo permite que os wafers sejam empilhados verticalmente e compactados juntos no forno. O excelente transporte de gás em baixa pressão garante que todos os wafers no lote recebam um revestimento uniforme, possibilitando fabricação de alto rendimento com resultados consistentes.

Compreendendo as Desvantagens e Compensações

Embora poderoso, o LPCVD não é uma solução universalmente ideal. Suas desvantagens são significativas e estão diretamente relacionadas ao equipamento e à precisão necessários para manter um ambiente de baixa pressão e alta temperatura.

Altos Custos de Equipamento e Manutenção

Os sistemas LPCVD exigem fornos caros de alta temperatura, bombas de vácuo sofisticadas e controladores de fluxo de gás precisos. A configuração e a manutenção contínua desses equipamentos representam um investimento financeiro substancial.

Alta Sensibilidade do Processo

A qualidade do filme final é extremamente sensível a pequenas flutuações de temperatura, pressão e taxas de fluxo de gás. Um pequeno desvio pode comprometer um lote inteiro, exigindo sistemas robustos de controle e monitoramento de processo.

Geração de Subprodutos Perigosos

Muitos gases precursores usados no LPCVD são tóxicos, inflamáveis ou corrosivos. Além disso, as reações químicas podem produzir subprodutos perigosos que devem ser manuseados e neutralizados com segurança, exigindo sistemas caros de exaustão e abatimento.

Taxas de Deposição Relativamente Lentas

Uma compensação comum pela alta qualidade do filme é uma taxa de deposição mais lenta em comparação com o CVD de pressão atmosférica (APCVD). A menor concentração de espécies reativas na câmara significa que o filme se acumula mais lentamente, o que pode afetar o rendimento geral da produção.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de deposição correto requer alinhar as capacidades do processo com seus principais objetivos técnicos e de negócios.

- Se seu foco principal for qualidade máxima do filme e conformidade: O LPCVD é a escolha superior para aplicações como microeletrônica avançada ou MEMS, onde revestir recursos intrincados é fundamental.

- Se seu foco principal for custo mais baixo e rendimento de alto volume: Considere alternativas como o APCVD se a pureza e a conformidade absolutas mais elevadas do filme não forem requisitos estritos.

- Se seu foco principal for deposição em materiais sensíveis à temperatura: As altas temperaturas de processo do LPCVD o tornam inadequado; o CVD Assistido por Plasma (PECVD) é a alternativa padrão para deposição em temperaturas mais baixas.

Em última análise, escolher o LPCVD é um investimento para alcançar a mais alta qualidade e uniformidade de filme possível.

Tabela Resumo:

| Aspecto | Vantagens do LPCVD | Desvantagens do LPCVD |

|---|---|---|

| Qualidade do Filme | Conformidade, pureza e densidade superiores | Alta sensibilidade aos parâmetros do processo |

| Rendimento | Alta uniformidade de lote com wafers empilhados | Taxas de deposição relativamente lentas |

| Custo e Segurança | Ideal para estruturas 3D complexas | Altos custos de equipamento, manutenção e segurança |

| Adequação da Aplicação | Melhor para fabricação de semicondutores e MEMS | Não adequado para materiais sensíveis à temperatura |

Precisa alcançar qualidade de filme e conformidade excepcionais para sua pesquisa ou produção avançada?

Na KINTEK, aproveitamos nossas capacidades excepcionais de P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas LPCVD personalizados. Nossa linha de produtos, com Fornos de Tubo, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Deixe que nossos especialistas ajudem você a determinar se o LPCVD é a escolha certa para sua aplicação e a projetar um sistema que ofereça o desempenho superior de que você precisa. Entre em contato conosco hoje para discutir seus desafios e objetivos específicos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão