Em resumo, o processo de Deposição Química em Fase Vapor (CVD) é realizado dentro de uma câmara de reação ou reator altamente controlada. Este ambiente selado não é meramente um contentor; é um sistema precisamente concebido para gerir condições extremas e prevenir qualquer contaminação externa. O sucesso da deposição de uma película fina pura e de alta qualidade depende inteiramente da integridade desta câmara especializada.

O uso de uma câmara selada para CVD é fundamental para o processo. É a única forma de alcançar a pureza absoluta, as temperaturas extremas e as composições de gás precisas necessárias para construir materiais funcionais camada a camada atómica.

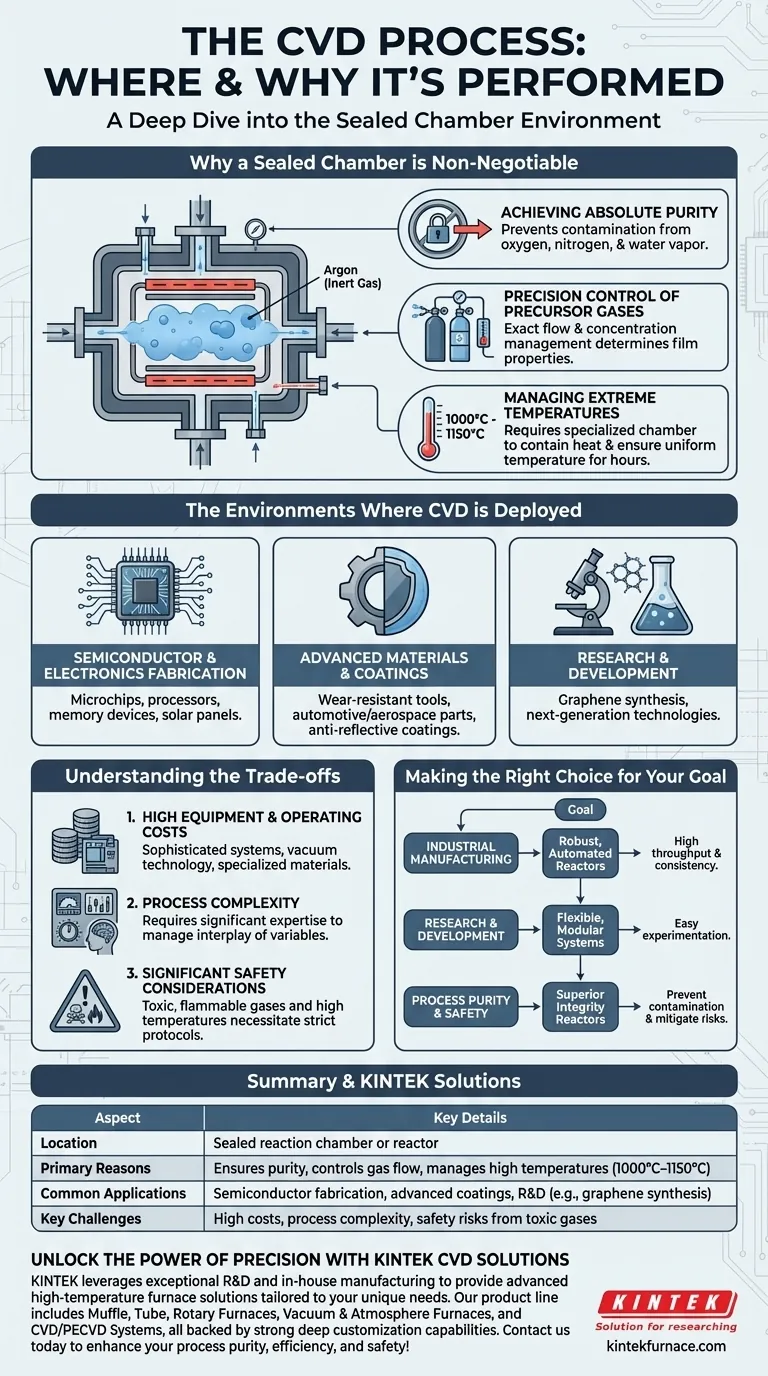

Porquê uma Câmara Selada é Inegociável

A função principal de um reator CVD é criar um ambiente artificial ideal onde reações químicas específicas possam ocorrer de forma previsível. A atmosfera em que vivemos é hostil a estes processos delicados.

Atingir a Pureza Absoluta

O processo CVD é excecionalmente sensível. A exposição ao ar atmosférico, que contém oxigénio, azoto e vapor de água, introduziria contaminantes que causam reações químicas indesejadas.

Esta contaminação compromete as propriedades estruturais e eletrónicas da película final. Para evitar isto, a câmara é primeiro purgada de ar e depois preenchida com um gás neutro ou inerte, como o Árgon, que serve como transportador para os reagentes mas não interfere com a química da deposição.

Controlo de Precisão dos Gases Precursores

A película em si é construída a partir de precursores químicos específicos, que são introduzidos na câmara sob a forma de gases. Estes gases contêm os elementos essenciais do material desejado.

A câmara permite o controlo exato das taxas de fluxo e das concentrações destes gases reagentes. Este controlo é o que determina a composição final, espessura e propriedades do material da película.

Gestão de Temperaturas Extremas

Muitos processos CVD operam a temperaturas incrivelmente elevadas, frequentemente entre 1000°C e 1150°C.

É necessária uma câmara de reação especializada para conter com segurança este calor, fornecer temperatura uniforme em todo o substrato e manter a estabilidade térmica durante toda a deposição, que pode durar horas.

Os Ambientes Onde a CVD é Implementada

Devido à sua capacidade de criar materiais de alto desempenho, a CVD é uma tecnologia fundamental em inúmeros campos de alta tecnologia. Encontrará estas câmaras especializadas em três cenários principais.

Fabrico de Semicondutores e Eletrónica

Este é o uso mais generalizado da CVD. É essencial para criar as finas camadas isolantes e condutoras que compõem microchips, processadores e dispositivos de memória. O processo é também fundamental para a fabricação de painéis solares.

Materiais e Revestimentos Avançados

A CVD é usada para aplicar revestimentos ultraduros, resistentes à corrosão ou funcionais. Isto inclui a criação de superfícies resistentes ao desgaste em ferramentas de corte, camadas protetoras em componentes automóveis e aeroespaciais de alto desempenho, e até mesmo os revestimentos antirreflexo em óculos de sol e vidro arquitetónico.

Investigação e Desenvolvimento

Universidades, laboratórios nacionais e centros de I&D corporativos dependem de sistemas CVD para inovação em ciência de materiais. Estes sistemas são usados para sintetizar novos materiais, como folhas de grafeno, e para desenvolver processos de próxima geração para tecnologias futuras.

Compreender os Compromissos

Embora poderosa, a dependência de um processo complexo baseado em câmara traz desafios inerentes que são importantes de compreender.

Elevados Custos de Equipamento e Operação

Os reatores CVD são equipamentos sofisticados e dispendiosos. Devem ser capazes de manter o vácuo, manusear gases corrosivos e sustentar temperaturas extremas, o que requer engenharia e materiais especializados.

Complexidade do Processo

A execução bem-sucedida de um processo CVD requer conhecimentos significativos. Um operador deve gerir com precisão uma interação complexa de variáveis, incluindo temperatura, pressão, taxas de fluxo de gás e química, onde pequenas variações podem levar a deposições falhadas.

Considerações Significativas de Segurança

Os gases precursores utilizados na CVD podem ser tóxicos, inflamáveis ou corrosivos. Combinado com as altas temperaturas de operação, isto exige protocolos de segurança rigorosos, sistemas de deteção de gás e ventilação adequada para garantir a segurança do operador e prevenir a contaminação ambiental.

Fazer a Escolha Certa para o Seu Objetivo

O tipo específico de câmara e processo CVD é sempre ditado pelo objetivo final. Quer esteja na produção, investigação ou engenharia de processos, o foco muda.

- Se o seu foco principal for a fabricação industrial: A prioridade é investir em reatores de peça única ou em lote robustos e automatizados que ofereçam alto rendimento e consistência excecional.

- Se o seu foco principal for a investigação e desenvolvimento: A melhor escolha é frequentemente um sistema de câmara modular e flexível que permite a fácil experimentação com diferentes precursores, temperaturas e substratos.

- Se o seu foco principal for a pureza e segurança do processo: O fator crítico é um reator com integridade de vácuo superior, linhas de gás de alta pureza e intertravamentos de segurança abrangentes para prevenir a contaminação e mitigar riscos.

Em última análise, compreender o "porquê" por trás da câmara CVD transforma-a de uma simples caixa no próprio coração da ciência e engenharia de materiais moderna.

Tabela de Resumo:

| Aspeto | Detalhes Chave |

|---|---|

| Localização | Câmara de reação selada ou reator |

| Razões Principais | Garante a pureza, controla o fluxo de gás, gere altas temperaturas (1000°C–1150°C) |

| Aplicações Comuns | Fabrico de semicondutores, revestimentos avançados, I&D (ex: síntese de grafeno) |

| Desafios Chave | Custos elevados, complexidade do processo, riscos de segurança devido a gases tóxicos |

Desbloqueie o Poder da Precisão com as Soluções CVD da KINTEK

Está na fabricação de semicondutores, desenvolvimento de materiais avançados ou investigação e necessita de sistemas CVD fiáveis e de alto desempenho? A KINTEK alavanca I&D excecional e fabricação interna para fornecer soluções de fornos de alta temperatura avançadas adaptadas às suas necessidades únicas. A nossa linha de produtos inclui Fornos de Mufle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para satisfazer precisamente os seus requisitos experimentais e de produção.

Contacte-nos hoje para discutir como as nossas tecnologias CVD podem melhorar a pureza, eficiência e segurança do seu processo — vamos construir o futuro dos materiais juntos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases