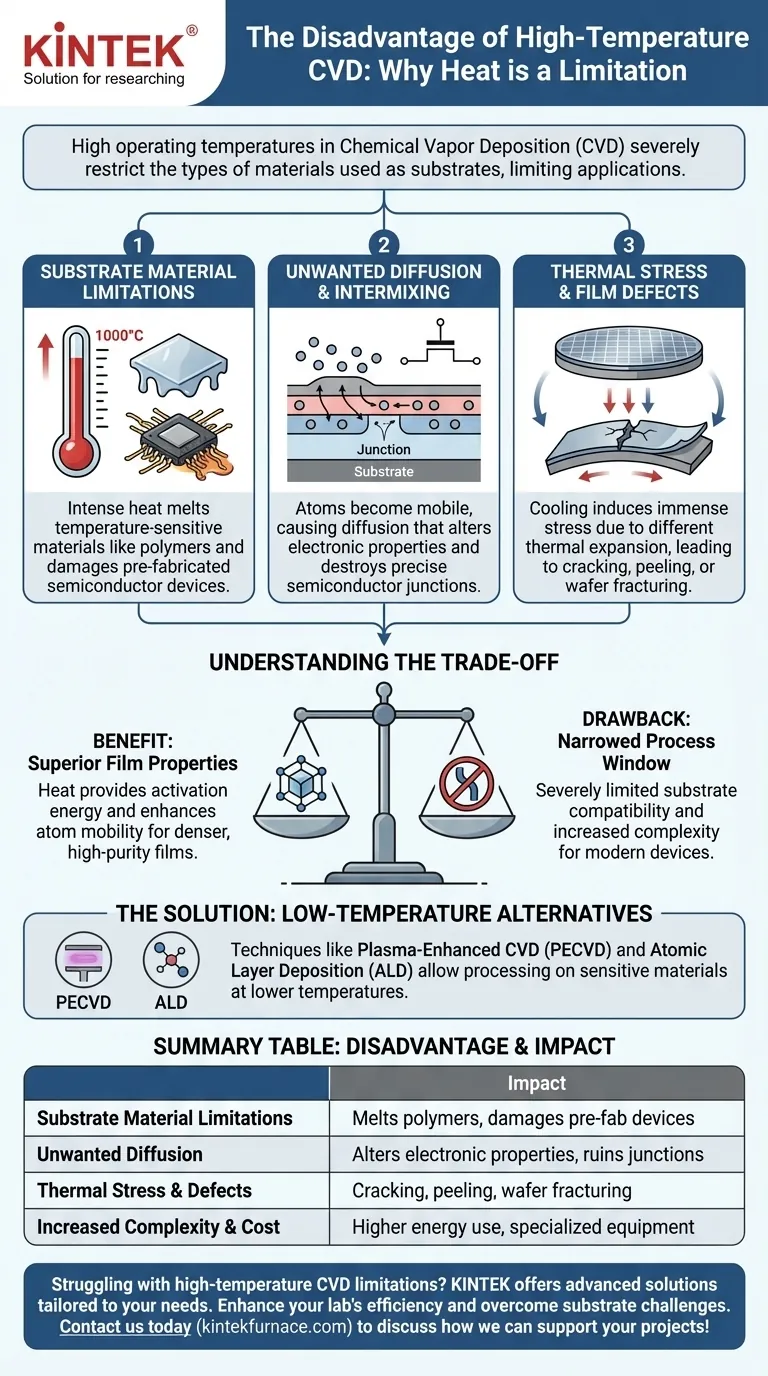

Altas temperaturas de operação na Deposição Química de Vapor (CVD) são uma desvantagem primária porque restringem severamente os tipos de materiais que podem ser usados como substratos. O calor intenso necessário para as reações químicas pode derreter, decompor ou danificar materiais sensíveis à temperatura, como polímeros ou dispositivos semicondutores que já foram parcialmente fabricados.

Embora o calor seja essencial para impulsionar as reações químicas que formam filmes de alta qualidade no CVD, essa mesma energia térmica é também sua maior limitação. Ela restringe a gama de materiais compatíveis, pode comprometer a integridade do dispositivo final e aumenta a complexidade e o custo do processo.

O Papel da Temperatura no CVD

Para entender as desvantagens do calor, primeiro devemos entender por que ele é necessário. A alta temperatura fornece a energia necessária para que o processo de deposição ocorra de forma eficaz.

Fornecimento de Energia de Ativação

O CVD é fundamentalmente um processo químico. Os gases precursores devem ser decompostos e reagir para formar o filme sólido desejado, e essas reações requerem uma quantidade significativa de energia — conhecida como energia de ativação — que é tipicamente fornecida aquecendo o substrato a várias centenas ou até mais de mil graus Celsius.

Melhorando a Qualidade do Filme

O calor também fornece aos átomos que pousam na superfície do substrato mobilidade suficiente para se moverem e encontrarem suas posições ideais na rede cristalina. Isso resulta em filmes mais densos, mais uniformes e de maior pureza.

Principais Desvantagens da Operação em Alta Temperatura

A exigência de alta energia térmica cria vários desafios práticos significativos que limitam a aplicação do CVD tradicional.

Limitações do Material do Substrato

Este é o inconveniente mais direto e comum. Muitas aplicações avançadas envolvem a deposição de filmes sobre materiais que não suportam altas temperaturas.

Por exemplo, a eletrônica flexível frequentemente usa substratos de polímero que derreteriam ou deformariam nas temperaturas típicas de CVD. Da mesma forma, depositar uma camada sobre um microchip complexo com interconexões metálicas pré-existentes é frequentemente impossível, pois o calor poderia destruir esses componentes.

Difusão Indesejada e Intermistura

Os átomos se tornam muito mais móveis em altas temperaturas. Isso pode fazer com que átomos do substrato se difundam para o filme em crescimento, ou átomos do filme se difundam para o substrato.

Na fabricação de semicondutores, este é um ponto de falha crítico. A difusão indesejada de dopantes pode deslocar ou destruir as junções eletrônicas precisas que fazem um transistor funcionar, inutilizando o dispositivo.

Estresse Térmico e Defeitos no Filme

Quando a deposição é concluída e o sistema esfria, o filme recém-crescido e o substrato subjacente se contraem. Se eles tiverem coeficientes de expansão térmica diferentes, essa incompatibilidade induz um estresse imenso.

Altas temperaturas de deposição amplificam esse efeito, levando a defeitos como rachaduras no filme, descascamento ou até mesmo empenamento e fratura de todo o wafer.

Entendendo as Compensações (Trade-offs)

A escolha de usar CVD de alta temperatura é um clássico trade-off de engenharia entre a qualidade do filme e a compatibilidade do processo. Não existe uma única abordagem "melhor"; a escolha correta depende inteiramente do objetivo.

O Benefício do Calor: Propriedades Superiores do Filme

Para aplicações onde a pureza e a cristalinidade do filme são primordiais, e o substrato pode suportar o calor (por exemplo, o crescimento de epitaxia de silício em um wafer de silício nu), o CVD de alta temperatura é frequentemente o método superior. Os filmes resultantes são de qualidade excepcionalmente alta.

O Inconveniente: Uma Janela de Processo Mais Estreita

O custo dessa qualidade é uma janela de processo severamente restrita. A exigência de alta temperatura desqualifica imediatamente uma vasta gama de substratos e estruturas de dispositivos integrados que são cruciais para a tecnologia moderna.

A Solução: Alternativas de Baixa Temperatura

Para superar essas limitações, técnicas como o CVD Aprimorado por Plasma (PECVD) foram desenvolvidas. O PECVD usa energia de um plasma para ajudar a decompor os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas. Isso abre as portas para o processamento em plásticos, dispositivos montados e outros materiais sensíveis, embora muitas vezes com uma troca na densidade ou pureza do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um método de deposição requer equilibrar a necessidade de propriedades ideais do filme contra as restrições térmicas do seu substrato.

- Se seu foco principal é a maior cristalinidade de filme possível em um substrato robusto: O CVD convencional de alta temperatura é frequentemente a escolha mais eficaz.

- Se você está trabalhando com materiais sensíveis à temperatura, como polímeros ou dispositivos pré-fabricados: Você deve usar uma técnica de baixa temperatura, como PECVD ou Deposição de Camada Atômica (ALD).

- Se seu objetivo é minimizar o estresse térmico e prevenir a difusão de dopantes: Reduzir a temperatura de deposição é um requisito crítico, forçando um afastamento do CVD térmico tradicional.

Em última análise, entender o orçamento térmico de todo o seu dispositivo é a chave para selecionar a estratégia de deposição correta.

Tabela Resumo:

| Desvantagem | Impacto |

|---|---|

| Limitações do Material do Substrato | Derrete ou danifica polímeros e dispositivos pré-fabricados |

| Difusão Indesejada e Intermistura | Altera as propriedades eletrônicas, arruinando junções semicondutoras |

| Estresse Térmico e Defeitos no Filme | Leva a rachaduras, descascamento ou fratura do wafer |

| Aumento da Complexidade e Custo do Processo | Maior uso de energia e necessidade de equipamentos especializados |

Com dificuldades nas limitações do CVD de alta temperatura? A KINTEK oferece soluções avançadas adaptadas às suas necessidades. Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, com profunda personalização para atender a requisitos experimentais únicos. Aumente a eficiência do seu laboratório e supere os desafios do substrato — entre em contato conosco hoje para discutir como podemos apoiar seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão