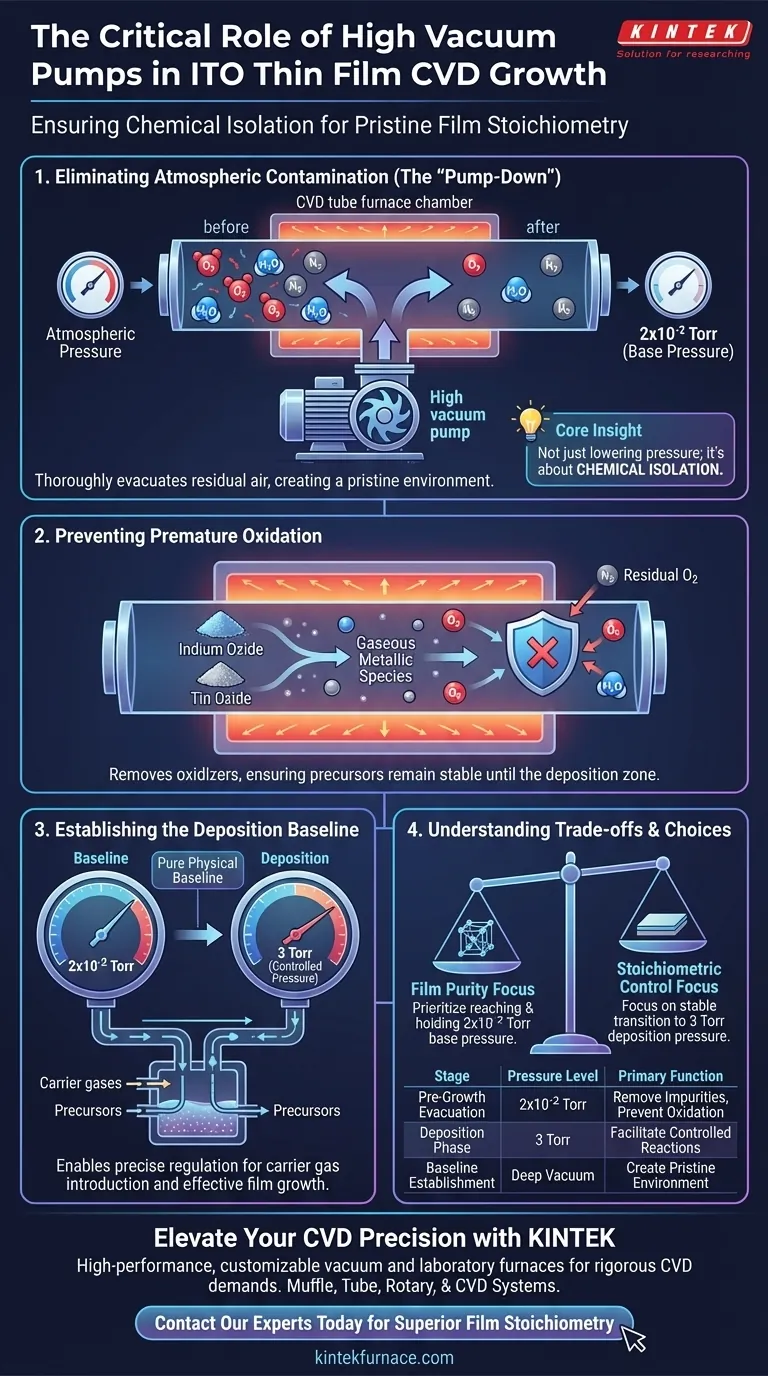

O sistema de bomba de alto vácuo funciona como um mecanismo crítico de purificação dentro do processo de CVD, reduzindo a pressão do forno tubular para aproximadamente 2x10^-2 Torr antes do início do crescimento. Sua função específica é evacuar completamente o ar residual e os gases de impureza, criando um ambiente imaculado que evita a oxidação de precursores e estabelece a linha de base física necessária para uma deposição controlada.

Insight Principal: O sistema de vácuo não serve apenas para reduzir a pressão; trata-se de isolamento químico. Ao remover os contaminantes atmosféricos da câmara, garante que a reação de alta temperatura seja impulsionada apenas pelos seus precursores pretendidos, protegendo a estequiometria do filme de variáveis ambientais descontroladas.

O Papel Crítico da Evacuação da Câmara

Eliminando a Contaminação Atmosférica

A função imediata da bomba de alto vácuo é a remoção de ar residual e gases de impureza da câmara do forno.

O ar atmosférico padrão contém oxigênio, vapor d'água e nitrogênio, todos os quais podem interferir nas delicadas reações químicas necessárias para o crescimento de ITO.

Ao reduzir a pressão para 2x10^-2 Torr, o sistema "reseta" efetivamente o ambiente da câmara, garantindo que nenhuma espécie química não intencional esteja presente quando o aquecimento começa.

Prevenindo a Oxidação Prematura

Um risco significativo na síntese de Óxido de Índio e Estanho (ITO) é a oxidação prematura de precursores.

O processo envolve a conversão de Óxido de Índio e Óxido de Estanho em espécies metálicas gasosas. Se houver oxigênio residual durante a fase de aquecimento, esses precursores podem reagir de forma descontrolada antes de atingir o substrato.

O ambiente de alto vácuo remove os oxidantes que causam essa degradação, garantindo que os precursores permaneçam estáveis até atingirem a zona de deposição.

Estabelecendo a Linha de Base da Deposição

Permitindo Regulação Precisa da Pressão

Embora a bomba atinja um alto vácuo (2x10^-2 Torr) inicialmente, a deposição real ocorre a uma pressão mais alta e controlada de 3 Torr.

A etapa de alto vácuo fornece a linha de base física pura necessária para regular com precisão essa mudança ascendente na pressão.

Começar a partir de um vácuo profundo permite que o sistema introduza gases transportadores e precursores com precisão, estabelecendo o caminho livre médio específico necessário para um crescimento eficaz do filme.

Compreendendo as Compensações

Profundidade do Vácuo vs. Eficiência do Processo

É crucial distinguir entre a pressão base (2x10^-2 Torr) e a pressão de deposição (3 Torr).

Tentar realizar a deposição na pressão base provavelmente resultaria em um caminho livre médio muito longo, impedindo as colisões em fase gasosa necessárias para o crescimento do filme.

Inversamente, não atingir a pressão base de 2x10^-2 Torr antes de introduzir os gases efetivamente aprisiona contaminantes no filme. A compensação é o tempo: o sistema requer uma fase dedicada de "bombeamento" antes que o crescimento possa começar para garantir a pureza.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar o crescimento do seu filme fino de ITO, considere como você gerencia a fase de vácuo:

- Se o seu foco principal é a Pureza do Filme: Certifique-se de que seu sistema de bomba atinge e mantém de forma confiável 2x10^-2 Torr para eliminar todo o vapor d'água e oxigênio residual antes de aquecer os precursores.

- Se o seu foco principal é o Controle Estequiométrico: Concentre-se na estabilidade da transição do vácuo base para a pressão de deposição de 3 Torr, pois essa mudança define a cinética da reação.

O sistema de vácuo é o guardião da qualidade, garantindo que o processo de CVD comece em uma base de pureza química em vez de acaso atmosférico.

Tabela Resumo:

| Estágio | Nível de Pressão | Função Principal |

|---|---|---|

| Evacuação Pré-Crescimento | 2x10^-2 Torr | Remove ar residual, umidade e impurezas para prevenir oxidação |

| Fase de Deposição | 3 Torr | Facilita reações químicas controladas e colisões em fase gasosa |

| Estabelecimento da Linha de Base | Vácuo Profundo | Cria um ambiente imaculado para introdução precisa de gás transportador |

Eleve a Precisão do Seu CVD com a KINTEK

Não deixe que contaminantes atmosféricos comprometam a qualidade do seu filme fino. A KINTEK fornece sistemas de vácuo de alto desempenho e fornos de laboratório de alta temperatura projetados especificamente para as exigências rigorosas da Deposição Química em Fase Vapor.

Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubulares, Rotativos, a Vácuo e CVD adaptados às suas necessidades exclusivas de pesquisa ou produção. Esteja você otimizando o crescimento de ITO ou desenvolvendo novos revestimentos de materiais, nosso equipamento garante o isolamento químico e a estabilidade de pressão necessários para a excelência.

Pronto para alcançar estequiometria de filme superior? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Como os fornos CVD são utilizados no setor de energia? Impulsionando inovações em energia solar e baterias

- Quais são os principais benefícios da Deposição Química de Vapor? Alcance Qualidade de Filme Superior e Versatilidade

- Que fatores são importantes para maximizar o desempenho do revestimento CVD? Alcance Qualidade e Durabilidade Superiores do Revestimento

- Quais são as desvantagens da deposição química de vapor? Gerenciando Altas Temperaturas, Gases Perigosos e Geometrias Complexas

- Quais condições ambientais um reator de tubo de quartzo fornece para o crescimento de CNTs? Otimize seu processo CVD hoje

- Como o arranjo linear de precursores melhora o CVD? Desbloqueie Precisão e Repetibilidade na Deposição de Filmes

- Por que a colocação do barco de cerâmica de selênio é crítica na síntese de CVD? Domine o Fluxo de Vapor e a Morfologia

- Como são processados os filmes de nitreto de boro hexagonal (h-BN) usando fornos tubulares de CVD? Otimize o Crescimento para Materiais 2D de Alta Qualidade