A colocação física do barco de cerâmica é o principal mecanismo de controle para o suprimento de reagentes. Ao ajustar a distância do barco em relação à zona de aquecimento central, você determina diretamente a temperatura específica que o pó de selênio experimenta. Essa temperatura governa a taxa de evaporação, permitindo que você controle o suprimento de vapor de selênio introduzido na câmara de reação.

Idealmente, a posição do forno atua como um dial térmico preciso. Ao explorar o gradiente de temperatura natural do forno tubular, você pode controlar a taxa de evaporação do selênio — e consequentemente a estrutura final do material — sem alterar as configurações principais do forno.

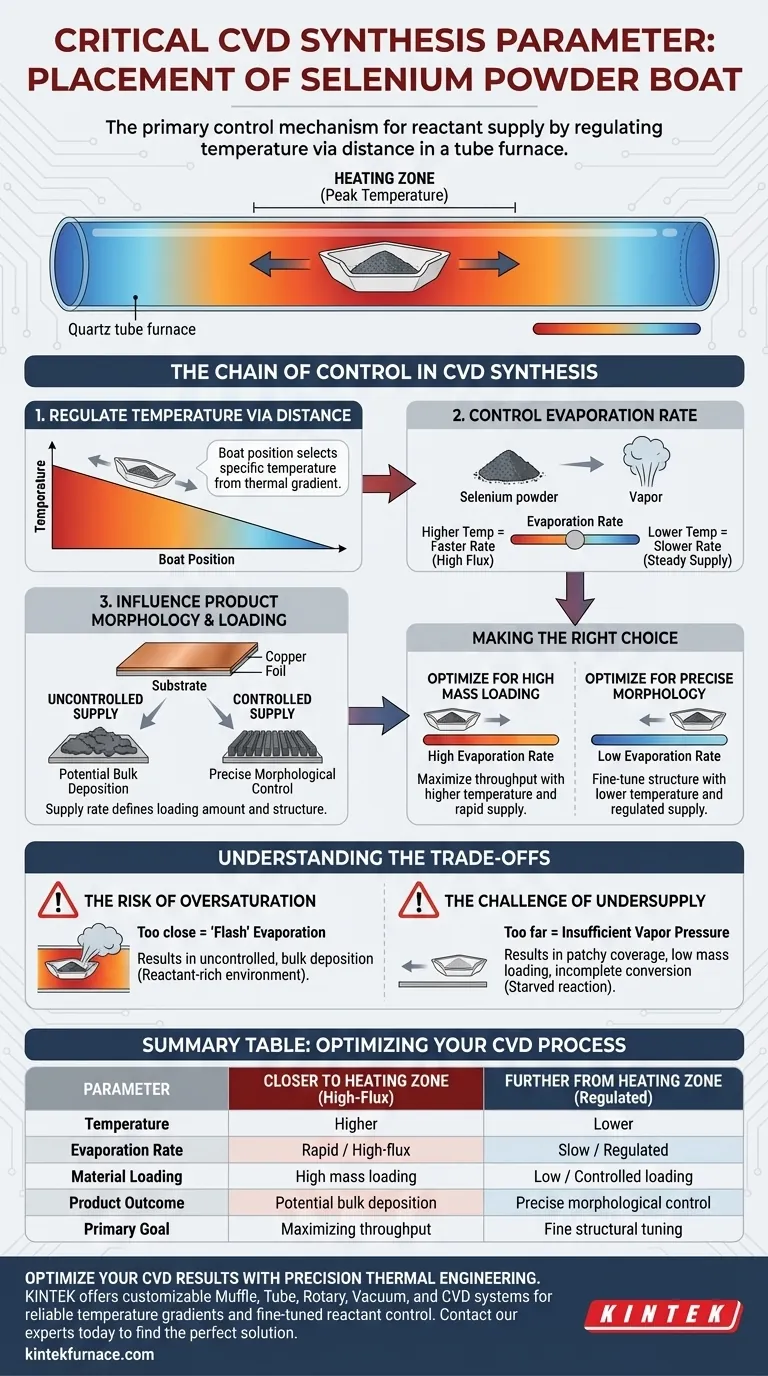

A Cadeia de Controle na Síntese de CVD

Regulando a Temperatura por Distância

Em um forno tubular padrão, a temperatura não é uniforme em todo o comprimento do tubo. O centro representa a temperatura de pico (a zona de aquecimento), enquanto as áreas em direção às extremidades são significativamente mais frias.

Ao mover o barco de cerâmica ao longo deste eixo, você está efetivamente selecionando um ponto de temperatura específico neste gradiente térmico. Isso permite que você exponha o pó de selênio a um nível de calor preciso que é distinto da temperatura de reação do substrato.

Controlando a Taxa de Evaporação

A temperatura do pó de selênio dita sua pressão de vapor e, consequentemente, a rapidez com que ele sublima ou evapora.

Se o barco for colocado mais perto da zona de aquecimento, a temperatura mais alta impulsiona uma rápida mudança de fase, criando um ambiente de alto fluxo. Inversamente, colocá-lo mais longe reduz a temperatura, resultando em uma liberação lenta e constante de vapor de selênio.

Impacto na Morfologia do Produto

A taxa de suprimento de selênio é a variável crítica que define o resultado no substrato. A referência primária indica que essa taxa de suprimento controla diretamente a carga (quantidade de material depositado) e a morfologia (forma e estrutura) do seleneto de cobre formado na folha de cobre.

Um suprimento controlado é necessário para alcançar características estruturais específicas, enquanto um suprimento não regulado pode levar a padrões de crescimento não intencionais.

Compreendendo os Compromissos

O Risco de Saturação Excessiva

Colocar o barco muito profundamente na zona de aquecimento pode causar evaporação "flash". Isso libera o selênio muito rapidamente, criando um ambiente rico em reagentes que pode levar à deposição em massa descontrolada em vez de crescimento preciso.

O Desafio do Subsuprimento

Posicionar o barco muito longe da fonte de calor pode resultar em pressão de vapor insuficiente. Isso "fome" a reação, potencialmente levando a cobertura irregular, baixa carga de massa ou conversão incompleta da folha de cobre em seleneto de cobre.

Fazendo a Escolha Certa para a Sua Síntese

Para otimizar seu processo de Deposição Química em Fase Vapor, você deve calibrar a posição do barco com base em suas propriedades alvo específicas.

- Se o seu foco principal é alta carga de massa: Posicione o barco mais perto da zona de aquecimento para maximizar a temperatura e aumentar a taxa de evaporação do selênio.

- Se o seu foco principal é o controle morfológico preciso: Afaste o barco da zona de aquecimento para diminuir a taxa de evaporação, garantindo um suprimento de reagentes mais lento e mais regulado.

Dominar este parâmetro espacial lhe dá um comando ajustado sobre a cinética da reação sem alterar as condições globais do reator.

Tabela Resumo:

| Parâmetro | Mais Perto da Zona de Aquecimento | Mais Longe da Zona de Aquecimento |

|---|---|---|

| Temperatura | Mais Alta | Mais Baixa |

| Taxa de Evaporação | Rápida / Alto Fluxo | Lenta / Regulada |

| Carga de Material | Alta carga de massa | Carga baixa / controlada |

| Resultado do Produto | Potencial deposição em massa | Controle morfológico preciso |

| Objetivo Principal | Maximizar o rendimento | Ajuste estrutural fino |

Otimize Seus Resultados de CVD com Engenharia Térmica de Precisão

Alcançar a morfologia de material perfeita requer mais do que apenas altas temperaturas — requer o controle espacial preciso e a estabilidade térmica encontrados nos equipamentos de laboratório KINTEK. Apoiado por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Se você está sintetizando seleneto de cobre ou materiais 2D avançados, nossos fornos de alta temperatura fornecem os gradientes de temperatura confiáveis necessários para o controle ajustado de reagentes.

Pronto para elevar a precisão da sua síntese? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é a função de um sistema CVD de tubo de quartzo horizontal de parede quente? Insights de especialistas sobre fabricação de superredes

- Qual é a lógica central do uso de revestimento a vácuo para equipamentos de energia? Aumentar a resistência ao desgaste e ao calor de forma eficaz

- Por que o controle de fluxo de gás de alta precisão é essencial para o CVD de grafeno-paládio? Domine o Controle de Qualidade de Materiais

- Quais são as condições típicas de temperatura para o processo CVD? Otimize a Deposição da Sua Película Fina

- Por que um sistema de gás carreador de argônio com medidores de fluxo multicanal é necessário para CVD? Domine a Precisão de Filmes Finos

- Qual o papel de um sistema de evaporação térmica a vácuo na fabricação de filmes finos de Cu13Se52Bi35? Guia Especializado

- Por que o CVD é considerado uma técnica versátil na deposição de materiais? Desbloqueie o controle preciso para diversos materiais

- Qual é o resultado do processo de deposição em CVD? Obtenha filmes finos de alta pureza para suas aplicações