Numa configuração típica, o processo de Deposição Química por Vapor (CVD) opera a altas temperaturas, geralmente entre 1000°C e 1150°C. Esta energia térmica é essencial para impulsionar as reações químicas que formam a película fina desejada sobre um substrato, e o processo é conduzido numa atmosfera de gás neutro, como o Árgon, para prevenir reações secundárias indesejadas.

A temperatura específica não é apenas uma definição, mas a principal alavanca de controlo no CVD. Ela dita diretamente a taxa das reações químicas, a velocidade de crescimento do filme e a qualidade final e propriedades estruturais do material depositado.

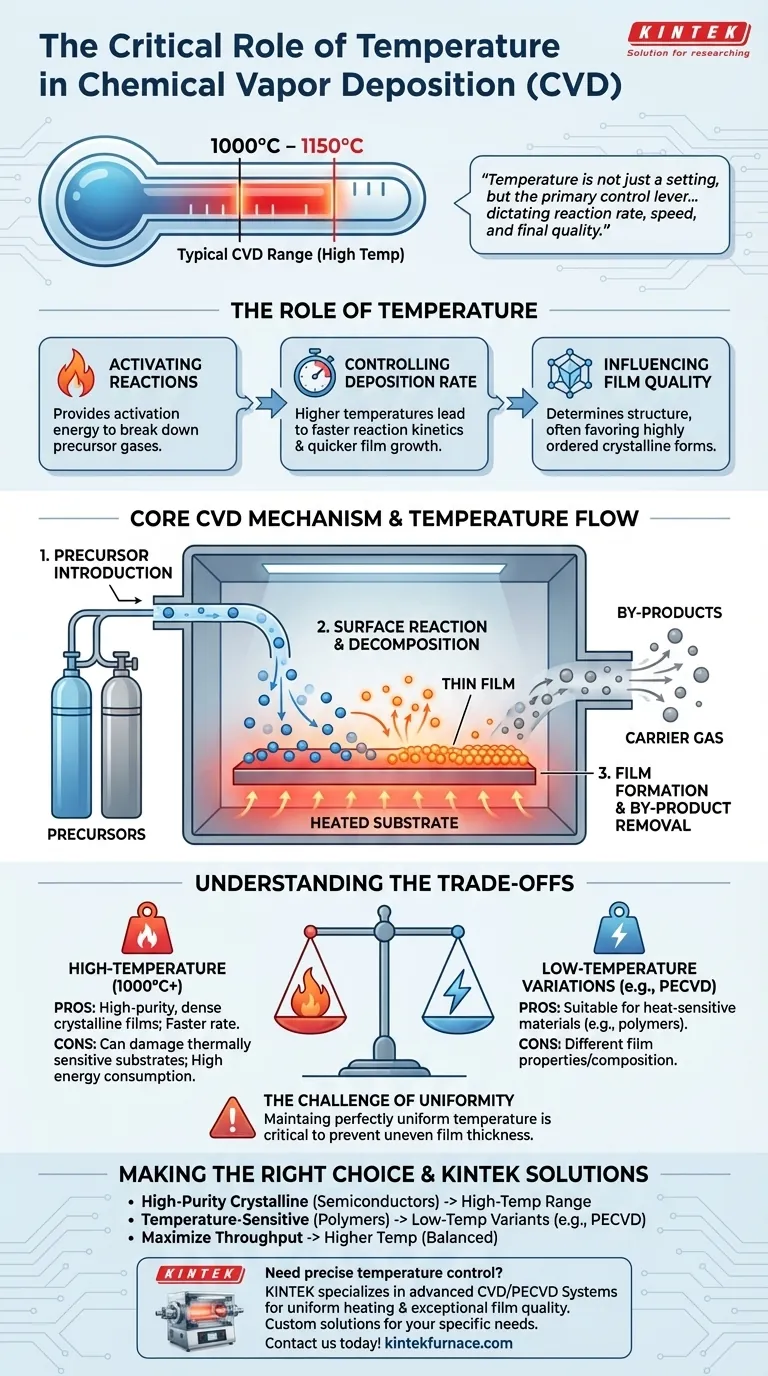

O Papel da Temperatura no Processo CVD

A temperatura é o parâmetro mais crítico num sistema CVD convencional. Ela fornece a energia térmica necessária para transformar produtos químicos em fase gasosa numa película fina sólida.

Ativando a Reação Química

O calor elevado dentro da câmara de reação fornece a energia de ativação necessária para decompor os gases precursores. Sem temperatura suficiente, as reações químicas necessárias não ocorreriam, e nenhum filme seria depositado.

Controlando a Taxa de Deposição

Como regra geral, temperaturas mais altas levam a cinéticas de reação mais rápidas. Isso resulta numa taxa de deposição mais rápida, significando que o filme cresce mais rapidamente. Por outro lado, temperaturas mais baixas abrandam o processo, o que por vezes pode ser usado para obter um controlo mais preciso sobre a espessura do filme.

Influenciando a Qualidade do Filme

A temperatura não afeta apenas a velocidade de crescimento; ela também determina a estrutura final do filme. Temperaturas mais altas geralmente fornecem aos átomos mobilidade suficiente na superfície do substrato para se organizarem numa estrutura altamente ordenada e cristalina, o que é crucial para aplicações como semicondutores.

Compreendendo o Mecanismo Central do CVD

Todo o processo CVD pode ser entendido como três passos fundamentais, todos governados pelas condições dentro da câmara de reação.

Passo 1: Introdução de Gases Precursores

Uma mistura precisa de gases reativos, conhecidos como precursores, é introduzida na câmara. Estes gases contêm os elementos que irão compor a película fina final.

Passo 2: Reação de Superfície e Decomposição

Quando os gases precursores entram em contacto com o substrato aquecido, a energia térmica faz com que reajam e se decomponham. Esta transformação química é o cerne do processo CVD.

Passo 3: Formação do Filme e Remoção de Subprodutos

A reação produz um material sólido que se deposita, átomo por átomo, na superfície do substrato, formando uma película fina uniforme. Os subprodutos gasosos da reação são expelidos da câmara, juntamente com o gás portador neutro.

Compreendendo as Compromissos

A escolha da temperatura não é arbitrária; envolve um equilíbrio crítico entre a eficiência do processo e as restrições do material. Escolher a temperatura errada pode levar a uma má qualidade do filme ou até mesmo danificar o substrato.

Deposição a Alta Temperatura

Operar no limite superior da faixa de temperatura (1000°C+) geralmente produz filmes cristalinos densos e de alta pureza a uma taxa mais rápida. No entanto, estas temperaturas podem danificar substratos termicamente sensíveis e consumir uma energia significativa.

Variações de Baixa Temperatura

Embora o CVD tradicional seja um processo de alta temperatura, existem variantes especializadas para materiais sensíveis ao calor. Técnicas como o CVD Melhorado por Plasma (PECVD) usam um campo elétrico para energizar os gases precursores, permitindo que a deposição ocorra a temperaturas muito mais baixas. A desvantagem é frequentemente uma diferença nas propriedades ou composição do filme.

O Desafio da Uniformidade

Manter uma temperatura perfeitamente uniforme em todo o substrato é um grande desafio de engenharia. Quaisquer variações de temperatura podem fazer com que o filme cresça mais espesso em pontos mais quentes e mais fino em pontos mais frios, comprometendo a qualidade do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal é determinada pelo seu objetivo específico e pelos materiais com os quais está a trabalhar.

- Se o seu foco principal são filmes cristalinos de alta pureza para semicondutores: Irá operar na faixa de alta temperatura tradicional (1000°C+) para alcançar a estrutura e qualidade do material necessárias.

- Se o seu foco principal é a deposição em substratos sensíveis à temperatura, como polímeros: Deve usar uma variante de CVD de baixa temperatura, onde a energia é fornecida por uma fonte diferente do calor, como o plasma.

- Se o seu foco principal é maximizar o rendimento da produção: Temperaturas mais altas são geralmente preferidas para uma deposição mais rápida, mas isso deve ser equilibrado com os custos de energia e os limites térmicos do seu substrato.

Em última análise, dominar o processo CVD advém da compreensão da temperatura como uma ferramenta fundamental para controlar as reações químicas à escala atómica.

Tabela Resumo:

| Aspeto | Detalhes |

|---|---|

| Faixa Típica de Temperatura | 1000°C a 1150°C |

| Papel Chave | Ativa reações, controla a taxa de deposição, influencia a estrutura do filme |

| Efeitos de Alta Temperatura | Deposição mais rápida, filmes cristalinos de alta pureza |

| Opções de Baixa Temperatura | PECVD para substratos sensíveis ao calor |

| Fator Crítico | Equilibra eficiência e restrições de material |

Precisa de controlo preciso de temperatura para os seus processos CVD? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, projetados para fornecer aquecimento uniforme e qualidade de filme excecional. Com a nossa forte P&D e profundas capacidades de personalização, adaptamos sistemas para atender às suas necessidades experimentais únicas — seja para semicondutores, polímeros ou outros materiais. Entre em contacto hoje para melhorar o desempenho do seu laboratório com equipamentos fiáveis e eficientes!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos