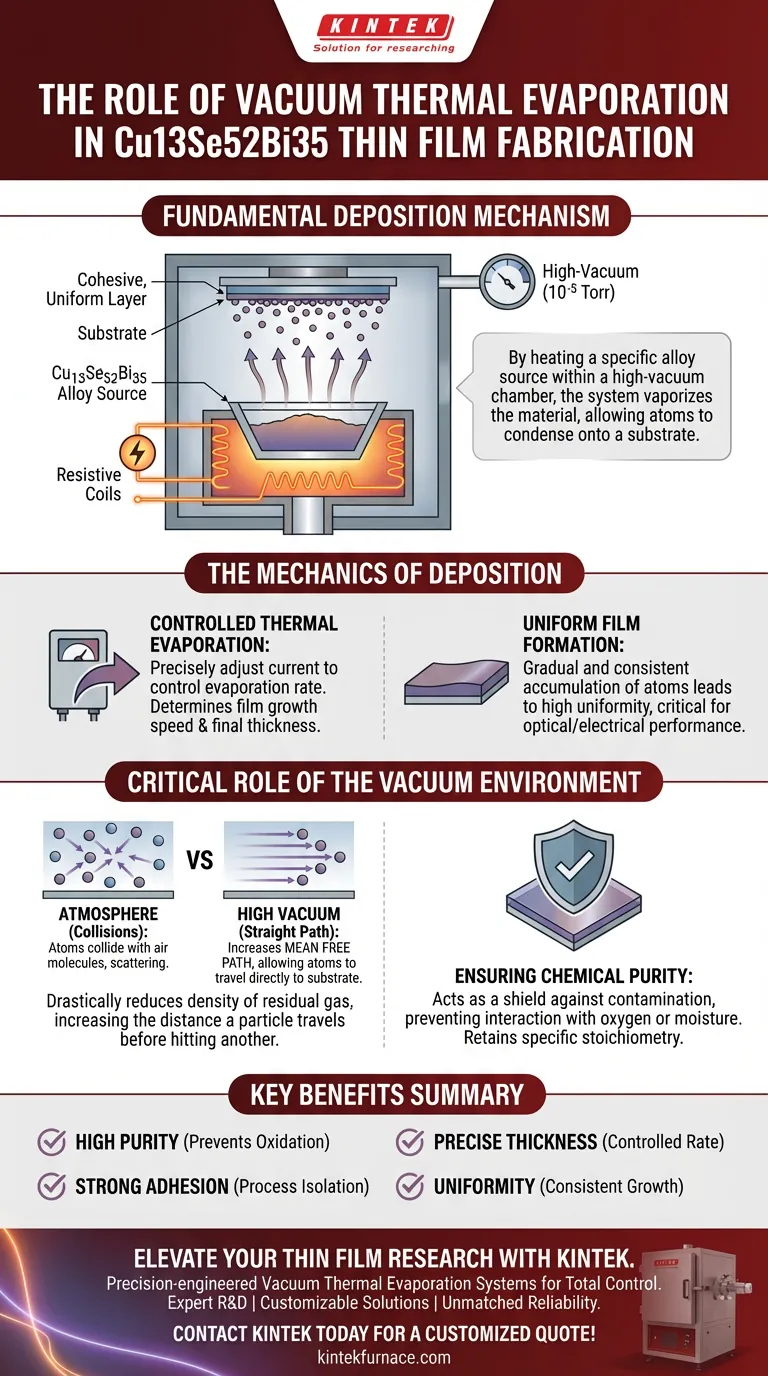

O sistema de evaporação térmica a vácuo serve como o mecanismo fundamental de deposição para a fabricação de filmes finos de Cu13Se52Bi35. Ao aquecer uma fonte de liga específica dentro de uma câmara de alto vácuo (tipicamente 10⁻⁵ Torr), o sistema vaporiza o material, permitindo que os átomos se condensem em um substrato e formem uma camada coesa e uniforme.

Insight Principal O valor principal do sistema reside em sua capacidade de isolar o processo de deposição da interferência atmosférica. Ao maximizar o caminho livre médio das partículas em vácuo, garante que o filme de Cu13Se52Bi35 atinja alta pureza, espessura precisa e forte adesão ao substrato.

A Mecânica da Deposição

Para entender como filmes de Cu13Se52Bi35 de alta qualidade são criados, é preciso observar os controles físicos específicos que o sistema oferece.

Evaporação Térmica Controlada

O processo começa aplicando uma corrente elétrica para aquecer a fonte de evaporação contendo a liga Cu13Se52Bi35.

Os pesquisadores controlam a taxa de evaporação ajustando precisamente essa corrente.

Essa regulação térmica é a alavanca principal para determinar a velocidade de crescimento do filme e sua espessura final.

Formação de Filme Uniforme

À medida que a liga evapora, os átomos viajam da fonte para o substrato.

Como a taxa de evaporação é controlada, o acúmulo de átomos é gradual e consistente.

Isso resulta em um filme com alta uniformidade, o que é crucial para o desempenho óptico ou elétrico subsequente do material.

O Papel Crítico do Ambiente de Vácuo

O aspecto "vácuo" do sistema não é apenas para limpeza; é um requisito físico para o transporte de material.

Aumento do Caminho Livre Médio

Em uma atmosfera padrão, os átomos vaporizados colidiriam instantaneamente com as moléculas de ar.

O ambiente de alto vácuo (10⁻⁵ Torr) reduz drasticamente a densidade do gás residual.

Isso aumenta o caminho livre médio — a distância que uma partícula percorre antes de colidir com outra partícula — permitindo que os átomos de Cu13Se52Bi35 viajem em linha reta até o substrato sem dispersão.

Garantindo Pureza Química

O ambiente de vácuo atua como um escudo contra contaminação.

Ele impede que o vapor quente e reativo interaja com o oxigênio ou a umidade presentes no ar ambiente.

Isso garante que o filme depositado retenha a estequiometria específica da liga Cu13Se52Bi35 sem degradação ou oxidação.

Entendendo as Compensações

Embora a evaporação térmica a vácuo seja o método principal para este material, é importante reconhecer as restrições operacionais.

Direcionalidade e Sombreamento

A evaporação térmica é um processo de "linha de visão".

Como os átomos viajam em trajetórias retas, substratos com geometrias complexas e tridimensionais podem sofrer "sombreamento", onde certas áreas não recebem revestimento.

Sensibilidade aos Parâmetros do Processo

A qualidade do filme está estritamente ligada à estabilidade do vácuo e da corrente de aquecimento.

Mesmo pequenas flutuações no nível de vácuo podem encurtar o caminho livre médio, levando à redução da eficiência de deposição.

Da mesma forma, a instabilidade na corrente de aquecimento pode causar variações na taxa de evaporação, resultando em espessura de filme irregular ou má adesão.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar seu sistema de evaporação para Cu13Se52Bi35, priorize os parâmetros com base em seus objetivos de pesquisa específicos.

- Se seu foco principal é a Pureza do Filme: Certifique-se de que seu sistema possa manter de forma confiável uma pressão base de 10⁻⁵ Torr ou inferior para eliminar riscos de oxidação.

- Se seu foco principal é a Uniformidade da Espessura: Invista em mecanismos precisos de controle de corrente para manter uma taxa de evaporação estável durante todo o ciclo de deposição.

- Se seu foco principal é a Adesão Estrutural: Monitore a preparação do substrato e a qualidade do vácuo, pois estes influenciam diretamente o quão bem os átomos se ligam à superfície.

O sistema de evaporação térmica a vácuo fornece a base física necessária para transformar a liga bruta em um filme fino funcional e de alta qualidade.

Tabela Resumo:

| Recurso | Papel na Fabricação de Cu13Se52Bi35 | Benefício Chave |

|---|---|---|

| Alto Vácuo (10⁻⁵ Torr) | Aumenta o caminho livre médio das partículas | Previne oxidação e garante pureza química |

| Regulação Térmica | Controla precisamente a taxa de evaporação | Espessura e crescimento consistentes do filme |

| Transporte por Linha de Visão | Condensação direta átomo-substrato | Formação de camada coesa e de alta pureza |

| Isolamento do Processo | Remove interferência atmosférica | Melhora a adesão estrutural e a uniformidade |

Eleve Sua Pesquisa de Filmes Finos com a KINTEK

A precisão é fundamental na fabricação de ligas complexas como Cu13Se52Bi35. A KINTEK fornece sistemas de evaporação térmica a vácuo e fornos de alta temperatura de laboratório líderes na indústria, projetados para lhe dar controle total sobre os parâmetros de deposição.

Por que fazer parceria com a KINTEK?

- P&D Especializado: Sistemas projetados para resultados de alta pureza e taxas de evaporação estáveis.

- Soluções Personalizáveis: De fornos Muffle e Tubulares a sistemas avançados de CVD e Vácuo, adaptamos o hardware às suas necessidades exclusivas de pesquisa.

- Confiabilidade Incomparável: Nosso equipamento garante a estabilidade de alto vácuo necessária para adesão e estequiometria superiores de filmes finos.

Pronto para obter deposição de material consistente e de alta qualidade? Entre em contato com a KINTEK hoje mesmo para um orçamento personalizado!

Guia Visual

Referências

- Abduelwhab B. Alwany, Abdulnasser Abdulrahman Alfaqeer. Effect of annealing temperature on the structural and optical properties of vacuum evaporated Cu13Se52Bi35 thin films. DOI: 10.15251/cl.2024.211.99

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Quais condições ambientais um reator de tubo de quartzo fornece para o crescimento de CNTs? Otimize seu processo CVD hoje

- Qual é o intervalo de pressão e a capacidade de vácuo dos sistemas CVD? Otimize o Crescimento de Seus Materiais com Controle Preciso

- Por que a limpeza ultrassônica de substratos Si/SiO2 é necessária antes do crescimento de MoS2? Garanta resultados de CVD de alta qualidade

- Quais são as três principais vantagens dos chips de diamante CVD? Desbloqueie Potência e Eficiência Inigualáveis

- Como o argônio é utilizado nos processos de Deposição Física a Vapor (PVD)? Melhore a Pureza e Eficiência do Revestimento

- Quais são as vantagens da CVD? Obtenha Filmes Finos de Alta Pureza e Conformidade Incomparáveis

- Por que o controle preciso das taxas de fluxo do gás transportador é fundamental para o rendimento de TB-MoS2? Domine o Crescimento Cinético em Sistemas CVD

- Quais são os benefícios dos revestimentos CVD nas indústrias aeroespacial e automotiva? Aumente a Durabilidade e Eficiência