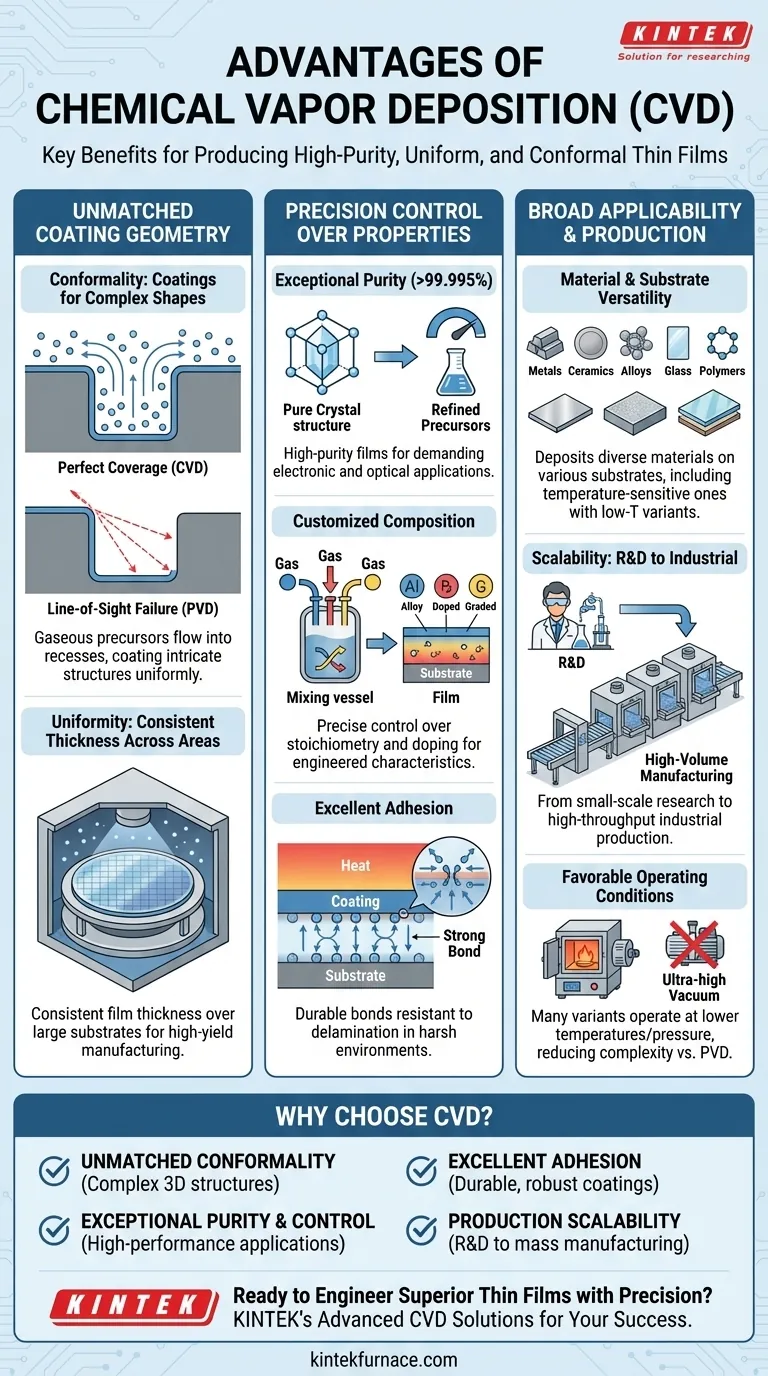

Em sua essência, a Deposição Química de Vapor (CVD) é um processo conhecido por sua capacidade de produzir filmes finos excepcionalmente uniformes, conformes e de alta pureza. Suas principais vantagens são a capacidade de revestir superfícies tridimensionais complexas de forma homogênea, a ampla versatilidade de materiais que podem ser depositados e o controle preciso que oferece sobre a espessura e composição do filme final. Isso a torna uma tecnologia fundamental em campos exigentes como semicondutores e aeroespacial.

O verdadeiro poder da CVD reside não apenas na criação de um revestimento, mas em sua capacidade de fazer crescer um filme de alto desempenho átomo por átomo. Isso permite que ele se adapte perfeitamente a geometrias intrincadas onde métodos de linha de visão falhariam, possibilitando o funcionamento de inúmeras tecnologias modernas.

A Fundação: Geometria de Revestimento Incomparável

A vantagem mais significativa da CVD decorre do uso de precursores gasosos. Ao contrário de processos de linha de visão como a pulverização catódica, esses gases podem fluir para, ao redor e dentro de estruturas complexas, garantindo um revestimento uniforme.

O Poder da Conformidade

A conformidade é a medida da capacidade de um revestimento de manter uma espessura uniforme em uma superfície variada. Como os precursores da CVD são gases, eles podem se difundir em trincheiras profundas, reentrâncias e pequenos orifícios em um substrato.

A reação química ocorre então em todas as superfícies expostas simultaneamente. Isso resulta em um filme que replica perfeitamente a topografia subjacente, o que é crítico para a fabricação de microeletrônicos e o revestimento de componentes médicos ou aeroespaciais intrincados.

Uniformidade em Grandes Áreas

Além das características individuais, a CVD oferece excelente uniformidade em grandes substratos, como wafers de silício. Ao controlar cuidadosamente o fluxo de gás, a temperatura e a pressão dentro da câmara de reação, o processo garante que a espessura do filme seja consistente do centro à borda do substrato.

Esse nível de consistência é essencial para alcançar um rendimento confiável na fabricação de alto volume.

Controle Preciso sobre as Propriedades do Material

A CVD não é um processo "tamanho único". Ela oferece aos engenheiros um alto grau de controle sobre as características do produto final, manipulando as entradas.

Alcançando Pureza Excepcional

O processo é inerentemente autolimpante e utiliza gases precursores altamente refinados, permitindo a deposição de filmes extremamente puros – frequentemente excedendo 99,995% de pureza.

Esse nível de pureza é inegociável para aplicações onde impurezas traço poderiam degradar o desempenho elétrico, óptico ou químico, como em dispositivos semicondutores ou revestimentos ópticos de alto desempenho.

Personalizando a Composição do Filme

Ao misturar diferentes gases precursores ou alterá-los durante a deposição, você pode controlar precisamente a composição e estequiometria do filme. Isso permite a criação de ligas, filmes dopados ou camadas graduadas onde as propriedades mudam com a profundidade.

Essa personalização permite a engenharia de filmes com características específicas, como dureza, condutividade elétrica, resistência à corrosão ou lubricidade.

Criando Ligações Fortes e Adesivas

O processo de CVD tipicamente ocorre em temperaturas elevadas, o que promove a difusão e a ligação química entre o filme e o material do substrato. Isso resulta em um revestimento com excelente adesão que é altamente durável e resistente à delaminação, mesmo em ambientes de alto estresse ou termicamente exigentes.

Ampla Aplicabilidade e Prontidão para Produção

A CVD é uma tecnologia madura e versátil que provou ser eficaz tanto para pesquisa especializada quanto para produção industrial em larga escala.

Versatilidade em Materiais e Substratos

A CVD pode ser usada para depositar uma vasta gama de materiais, incluindo metais, cerâmicas (óxidos e nitretos) e ligas.

Além disso, pode ser aplicada a uma ampla variedade de materiais de substrato, desde metais e cerâmicas até vidro e, com variantes de baixa temperatura, até mesmo alguns polímeros.

Escalabilidade para Produção Industrial

O processo é altamente escalável, com sistemas disponíveis para tudo, desde pesquisa e desenvolvimento em pequena escala até fabricação totalmente automatizada e de alto rendimento. Suas taxas de deposição relativamente altas e confiabilidade o tornam economicamente viável para a produção industrial.

Condições Operacionais Favoráveis

Embora alguns processos de CVD exijam altas temperaturas, muitas variantes operam em temperaturas mais baixas ou pressão atmosférica. Criticamente, a maioria dos processos de CVD não requer as condições de ultra-alto vácuo necessárias para tecnologias como a Deposição Física de Vapor (PVD), o que pode simplificar o design do equipamento e reduzir custos.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de suas limitações. Para tomar uma decisão informada, é fundamental pesar as vantagens da CVD contra seus potenciais desafios.

Gerenciamento de Precursores

Os produtos químicos precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos. O manuseio, armazenamento e descarte seguros desses materiais exigem infraestrutura especializada e protocolos de segurança rigorosos, aumentando a complexidade e o custo operacional.

Temperatura do Processo

A CVD tradicional frequentemente opera em altas temperaturas (várias centenas a mais de mil graus Celsius). Embora isso promova filmes de alta qualidade e forte adesão, pode limitar a escolha de substratos àqueles que podem suportar a carga térmica sem empenar ou degradar. Alternativas de baixa temperatura como PECVD (CVD Aprimorada por Plasma) existem, mas podem introduzir suas próprias complexidades.

Formação de Subprodutos

As reações químicas na CVD inevitavelmente produzem subprodutos que devem ser gerenciados. Esses subprodutos podem se depositar nas paredes da câmara, exigindo limpeza periódica, ou precisam ser removidos do fluxo de exaustão, adicionando outra camada ao gerenciamento do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de deposição correta depende inteiramente do seu objetivo principal e das suas restrições.

- Se o seu foco principal é revestir microestruturas 3D complexas: A CVD é a escolha superior, pois sua conformidade inerente é inigualável por técnicas de linha de visão.

- Se o seu foco principal é criar filmes ultra-puros e sem defeitos: O uso de gases precursores de alta pureza pela CVD oferece uma vantagem distinta para aplicações eletrônicas e ópticas de alto desempenho.

- Se o seu foco principal é revestir materiais sensíveis à temperatura, como plásticos: Você deve considerar cuidadosamente as variantes de CVD de baixa temperatura ou explorar tecnologias alternativas como PVD, pois os processos tradicionais de CVD são provavelmente muito quentes.

- Se o seu foco principal é depositar um filme metálico simples em uma superfície plana a baixo custo: Uma tecnologia mais simples como a pulverização catódica ou a evaporação pode ser mais econômica e suficiente para a tarefa.

Compreender essas vantagens essenciais o capacita a selecionar a ferramenta certa para engenharia de materiais com precisão e propósito.

Tabela Resumo:

| Vantagem Chave | Benefício Principal |

|---|---|

| Conformidade Inigualável | Revestimento uniforme em geometrias 3D complexas, trincheiras e reentrâncias. |

| Pureza e Controle Excepcionais | Filmes de alta pureza (>99,995%) com controle preciso sobre composição e espessura. |

| Excelente Adesão | Ligações fortes e duráveis, resistentes à delaminação em ambientes exigentes. |

| Ampla Versatilidade de Materiais | Deposita metais, cerâmicas e ligas em vários substratos. |

| Escalabilidade de Produção | Escalável de P&D para fabricação industrial de alto rendimento. |

Pronto para Projetar Filmes Finos Superiores com Precisão?

Se o seu projeto exige revestimentos de alta pureza e conformidade para componentes complexos em semicondutores, aeroespacial ou pesquisa avançada, as soluções avançadas de CVD da KINTEK são projetadas para o seu sucesso.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia CVD pode trazer precisão e desempenho inigualáveis à sua aplicação.

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio

- Que ambientes um sistema PECVD fornece para nanofios de silício? Otimize o Crescimento com Controle Térmico Preciso

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico

- Por que usar PECVD para camadas de isolamento de chip integrado monolítico? Proteja seu orçamento térmico com SiO2 de alta qualidade