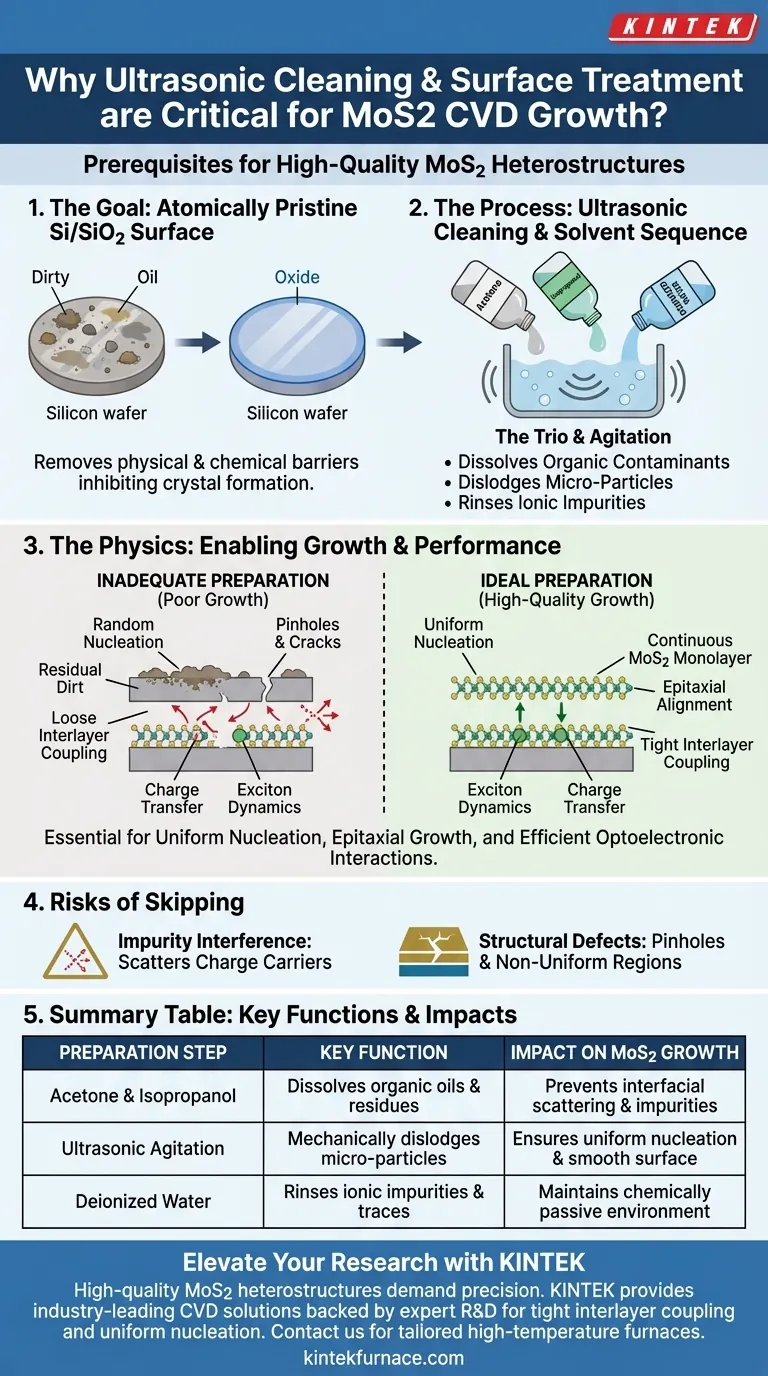

A limpeza ultrassônica e o tratamento de superfície são pré-requisitos críticos para a Deposição Química em Fase Vapor (CVD), pois eliminam as barreiras físicas e químicas que inibem a formação de cristais de alta qualidade. Ao utilizar uma sequência específica de água deionizada, acetona e isopropanol, você cria uma superfície Si/SiO2 ultralimpa, necessária para a nucleação uniforme e o crescimento epitaxial de monocamadas de dissulfeto de molibdênio (MoS2).

Um substrato imaculado é a base de uma heterestrutura funcional. Sem uma limpeza completa, os contaminantes interrompem a interface atômica, impedindo o acoplamento intercamadas apertado necessário para uma dinâmica de excítons e transferência de carga eficientes.

Alcançando uma Superfície Atomisticamente Imaculada

A Sequência de Solventes

O processo de limpeza geralmente envolve um trio específico de solventes: acetona, isopropanol e água deionizada.

Acetona e isopropanol são essenciais para dissolver e remover contaminantes orgânicos, como óleos ou resíduos de fotoresiste deixados por etapas de processamento anteriores.

A água deionizada é usada para enxaguar quaisquer vestígios de solvente remanescentes e impurezas iônicas.

O Papel da Ultrassonicação

Simplesmente mergulhar o substrato muitas vezes não é suficiente para desalojar detritos persistentes.

A agitação ultrassônica fornece a energia mecânica necessária para destacar micropartículas da superfície do substrato.

Isso garante que a superfície esteja fisicamente lisa e quimicamente passiva antes de entrar no forno CVD.

A Física do Crescimento e Desempenho

Facilitando a Nucleação e Epitaxia

Para que o MoS2 cresça em uma única camada atômica contínua, ele requer um perfil de energia de superfície uniforme.

Uma superfície limpa permite a nucleação controlada, onde o crescimento atômico começa em pontos específicos e desejados, em vez de aleatoriamente em partículas de sujeira.

Além disso, a remoção de contaminantes facilita o crescimento epitaxial, permitindo que a rede de MoS2 se alinhe corretamente em relação ao substrato ou às camadas subjacentes.

Otimizando as Propriedades Eletrônicas

O desempenho de uma heterestrutura depende muito de quão bem as camadas interagem umas com as outras.

Uma interface livre de resíduos garante um acoplamento intercamadas apertado, que é a proximidade física necessária para que as camadas "conversem" eletronicamente umas com as outras.

Esse acoplamento é vital para preservar a dinâmica de excítons intrínseca (o comportamento de pares elétron-buraco) e facilitar a transferência de carga eficiente entre as camadas.

Riscos de Preparação Inadequada

Interferência de Impurezas

Se a etapa de limpeza for pulada ou realizada de forma inadequada, impurezas residuais ficam embutidas na interface.

Essas impurezas atuam como centros de espalhamento, interferindo no movimento dos portadores de carga.

Defeitos Estruturais

Contaminantes podem bloquear fisicamente o fluxo de gases precursores durante a CVD.

Isso resulta em furos, rachaduras ou regiões não uniformes na monocamada de MoS2, tornando o material inadequado para aplicações de dispositivos de alta precisão.

Maximizando o Sucesso da CVD

Para garantir que suas heterestruturas de MoS2 tenham o desempenho pretendido, alinhe seu protocolo de limpeza com seus objetivos experimentais específicos:

- Se o seu foco principal for Qualidade Cristalina: é necessária a remoção rigorosa de micropartículas para evitar defeitos físicos e garantir nucleação e crescimento epitaxial uniformes.

- Se o seu foco principal for Desempenho Optoeletrônico: é necessária a remoção rigorosa de contaminantes orgânicos para garantir acoplamento intercamadas apertado e evitar interferência na dinâmica de excítons.

O sucesso do seu processo de CVD é determinado antes mesmo de o forno ser ligado; começa com a pureza do seu substrato.

Tabela Resumo:

| Etapa de Preparação | Função Principal | Impacto no Crescimento de MoS2 |

|---|---|---|

| Acetona & Isopropanol | Dissolve óleos orgânicos e resíduos de fotoresiste | Previne espalhamento interfacial e impurezas |

| Agitação Ultrassônica | Desaloja mecanicamente micropartículas | Garante nucleação uniforme e superfície lisa |

| Água Deionizada | Enxágua impurezas iônicas e vestígios de solvente | Mantém um ambiente quimicamente passivo |

| Tratamento de Superfície | Normaliza a energia da superfície | Facilita o alinhamento epitaxial e o acoplamento de camadas |

Eleve sua Pesquisa de Materiais com a KINTEK

Heterestruturas de MoS2 de alta qualidade exigem precisão em todas as etapas — desde a preparação do substrato até o ciclo final de crescimento. A KINTEK fornece as soluções de laboratório líderes do setor, necessárias para sistemas sofisticados de CVD, CVD e Vácuo. Nossos equipamentos são apoiados por P&D e fabricação especializados, garantindo que você alcance o acoplamento intercamadas apertado e a nucleação uniforme necessários para a optoeletrônica de próxima geração.

Se você precisa de fornos de alta temperatura padrão ou totalmente personalizáveis para suas necessidades exclusivas de pesquisa, estamos aqui para apoiar seu sucesso.

Pronto para otimizar seu crescimento de filmes finos? Entre em contato com a KINTEK hoje mesmo para obter orientação especializada e soluções personalizadas!

Guia Visual

Referências

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Quais são alguns exemplos de metais e ligas depositados por CVD? Descubra Revestimentos de Alto Desempenho para sua Indústria

- Como a integração de fornos tubulares CVD com outras tecnologias pode beneficiar a fabricação de dispositivos? Desbloqueie Processos Híbridos Avançados

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a faixa de espessura típica para revestimentos CVD? Otimize o desempenho para sua aplicação

- O que faz a deposição química de vapor? Crescer Filmes Finos de Alto Desempenho para Tecnologia Avançada

- Qual o papel do PVD de vácuo ultra-alto na síntese por irradiação pulsada? Construir precursores puros para calcogenetos metálicos

- Quais são as vantagens dos métodos CVD vs. pó para catalisadores? Desbloqueie o crescimento de eletrodos de alto desempenho sem ligantes.

- Por que os fornos de CVD são considerados importantes na tecnologia moderna? Desbloqueie a Precisão na Fabricação de Filmes Finos