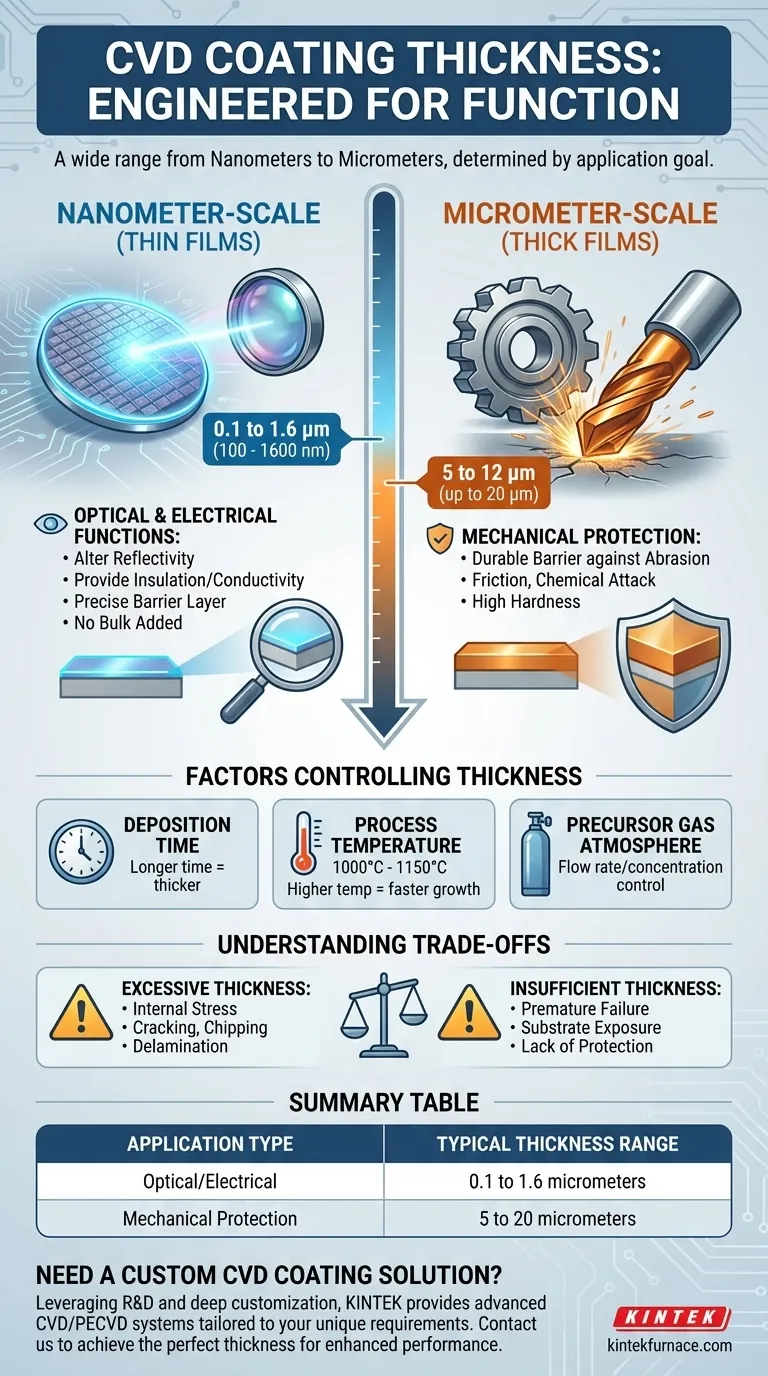

Para ser preciso, a espessura típica de um revestimento de Deposição Química a Vapor (CVD) abrange uma faixa excepcionalmente ampla, de centenas de nanômetros a mais de 10 micrômetros. Isso não é falta de controle de processo, mas um reflexo direto da função pretendida do revestimento. A espessura necessária é projetada com base se o objetivo é modificar as propriedades ópticas de uma superfície ou fornecer resistência robusta ao desgaste mecânico.

A conclusão central é que não há uma única espessura "típica" para um revestimento CVD. A espessura é um parâmetro de projeto crítico determinado inteiramente pela aplicação, geralmente caindo em duas categorias distintas: filmes finos (nanômetros) para funções ópticas/elétricas e filmes espessos (micrômetros) para proteção mecânica.

Por que uma faixa tão ampla? Espessura como parâmetro funcional

A variação significativa na espessura do revestimento CVD decorre dos diversos problemas que ele é usado para resolver. A espessura não é um subproduto do processo; é uma entrada primária adaptada para alcançar um resultado de desempenho específico.

Revestimentos em Escala de Nanômetros (Filmes Finos)

Para aplicações em óptica, semicondutores e eletrônica, os revestimentos CVD são incrivelmente finos, muitas vezes na faixa de 100 a 1600 nanômetros (0,1 a 1,6 µm).

Nesta escala, o objetivo não é adicionar volume, mas criar uma nova superfície funcional. Essas camadas finas podem alterar a refletividade da luz, fornecer isolamento ou condutividade elétrica ou atuar como uma camada de barreira precisa sem alterar as dimensões da peça.

Revestimentos em Escala de Micrômetros (Filmes Espessos)

Para aplicações industriais de serviço pesado, como o revestimento de ferramentas de corte ou componentes resistentes ao desgaste, são necessárias camadas muito mais espessas. Aqui, a faixa típica é de 5 a 12 micrômetros (µm), podendo se estender até 20 µm em casos especiais.

Essa espessura substancial é necessária para fornecer uma barreira durável contra abrasão, fricção e ataque químico. A dureza e a integridade do revestimento dependem de haver material suficiente para suportar estresse mecânico intenso durante sua vida útil.

Os Fatores que Controlam a Espessura do Revestimento CVD

Atingir uma espessura alvo com alta precisão é uma marca registrada do processo CVD. Esse controle é gerenciado pela manipulação de várias variáveis-chave do processo.

Tempo de Deposição

O fator mais direto é o tempo. Mantendo todas as outras variáveis iguais, quanto mais tempo um substrato for exposto aos gases precursores dentro do reator, mais espesso será o revestimento resultante.

Temperatura do Processo

CVD é um processo de alta temperatura, geralmente operando entre 1000°C e 1150°C. Temperaturas mais altas geralmente aceleram as reações químicas que formam o revestimento, levando a uma taxa de deposição mais rápida e a um filme mais espesso para uma determinada quantidade de tempo.

Atmosfera de Gás Precursor

A concentração e a taxa de fluxo dos gases precursores (os "blocos de construção" químicos) para a câmara de reação são meticulosamente controladas. Uma concentração mais alta de reagentes pode aumentar a taxa de crescimento, levando a um revestimento mais espesso.

Entendendo as Compensações (Trade-offs)

Escolher uma espessura de revestimento é um equilíbrio entre os requisitos de desempenho e as limitações do processo. Simplesmente aplicar um revestimento mais espesso nem sempre é melhor.

O Problema com Espessura Excessiva

À medida que um revestimento fica mais espesso, tensões internas podem se acumular. Se um revestimento for muito espesso para o material e a geometria pretendidos, ele pode se tornar quebradiço, levando a rachaduras, lascas ou delaminação do substrato sob estresse térmico ou mecânico.

A Limitação da Espessura Insuficiente

Por outro lado, um revestimento muito fino para um ambiente de alto desgaste falhará prematuramente. Ele simplesmente se desgastará, expondo o substrato e falhando em fornecer a proteção pretendida contra abrasão ou corrosão.

Restrições de Processo e Custo

Obter revestimentos muito espessos (por exemplo, >20 µm) pode ser demorado e, portanto, caro. Além disso, a exposição prolongada às altas temperaturas do processo CVD pode afetar potencialmente as propriedades subjacentes do próprio material do substrato.

Selecionando a Espessura Certa para Sua Aplicação

A espessura ideal é a camada mais fina possível que atenda de forma confiável ao seu objetivo de desempenho.

- Se seu foco principal são propriedades ópticas ou elétricas: Você quase certamente precisará de um revestimento de filme fino medido em nanômetros para obter controle funcional preciso sem alterar as dimensões da peça.

- Se seu foco principal é resistência ao desgaste mecânico: Você precisará de um revestimento de filme espesso robusto, tipicamente medido em micrômetros, para garantir durabilidade e uma longa vida útil.

Em última análise, ver a espessura do revestimento como uma especificação crítica de projeto é a chave para alavancar o processo CVD de forma eficaz.

Tabela de Resumo:

| Tipo de Aplicação | Faixa de Espessura Típica | Funções Principais |

|---|---|---|

| Óptico/Elétrico | 0,1 a 1,6 micrômetros | Altera a refletividade, fornece isolamento/condutividade, atua como barreira |

| Proteção Mecânica | 5 a 20 micrômetros | Resiste à abrasão, fricção e ataque químico para durabilidade |

Precisa de uma Solução de Revestimento CVD Personalizada? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você está trabalhando em aplicações ópticas, elétricas ou mecânicas, podemos ajudá-lo a alcançar a espessura de revestimento perfeita para desempenho e longevidade aprimorados. Contate-nos hoje para discutir suas necessidades específicas e descobrir como nossas soluções personalizadas podem beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão