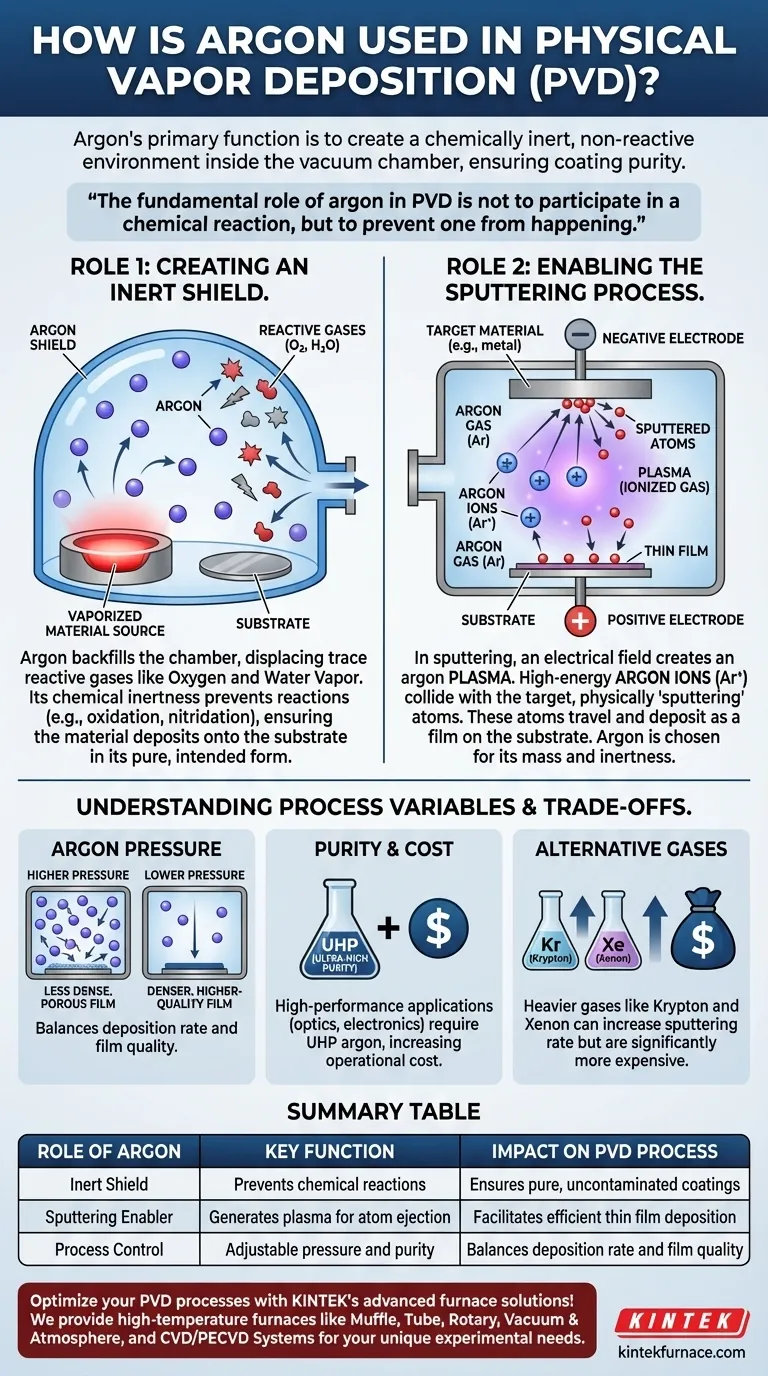

Na Deposição Física a Vapor (PVD), a função principal do argônio é criar um ambiente quimicamente inerte e não reativo dentro da câmara de vácuo. Isso evita que o material de revestimento quente e vaporizado reaja com gases residuais como oxigênio ou vapor d'água. Ao proteger o material durante seu trânsito da fonte para o substrato, o argônio garante que o revestimento final seja puro e livre de contaminação.

O papel fundamental do argônio em PVD não é participar de uma reação química, mas impedir que uma ocorra. Ele atua como um escudo inerte, protegendo a pureza do material de revestimento e, em muitos casos, servindo como o meio físico para gerar o próprio vapor do material.

As Duas Funções do Argônio em PVD

O argônio é o gás de trabalho do PVD por duas razões distintas, mas igualmente críticas. Ele serve tanto como um manto protetor quanto, no método PVD mais comum, como um projétil físico.

Função 1: Criando um Escudo Inerte

O processo PVD ocorre em alto vácuo e em temperaturas elevadas, condições que tornam os materiais altamente suscetíveis a reações químicas.

Mesmo quantidades mínimas de gases reativos podem ter um impacto negativo significativo. Por exemplo, o oxigênio pode formar óxidos e o nitrogênio pode formar nitretos no material vaporizado, alterando suas propriedades pretendidas.

Ao realimentar a câmara de vácuo com argônio de alta pureza, esses gases reativos residuais são deslocados. A inércia química do argônio significa que ele não reagirá com o material de revestimento, garantindo que ele se deposite no substrato em sua forma pura e pretendida.

Função 2: Possibilitando o Processo de Sputtering

Além de fornecer uma atmosfera protetora, o argônio é o principal facilitador da deposição por pulverização catódica (sputtering), um tipo primário de PVD.

Na pulverização catódica, um campo elétrico é aplicado dentro da câmara preenchida com argônio, o que retira elétrons dos átomos de argônio e cria um plasma—um gás ionizado e brilhante.

Esses íons de argônio recém-formados e carregados positivamente são então acelerados por um forte campo elétrico, fazendo com que colidam com o material-fonte, conhecido como "alvo".

A força dessas colisões é forte o suficiente para arrancar fisicamente átomos do alvo, "pulverizando-os" para a fase de vapor. Esses átomos pulverizados então viajam pela câmara e se depositam como um filme fino no substrato. O argônio é usado porque possui massa suficiente para ejetar átomos do alvo de forma eficaz, mas permanece quimicamente inerte durante todo o processo.

Compreendendo as Trocas e Variáveis do Processo

Embora o argônio seja essencial, seu uso envolve decisões críticas de controle de processo que impactam diretamente o produto final. A má gestão dessas variáveis pode levar a revestimentos de baixa qualidade.

O Impacto da Pressão do Argônio

A pressão do gás argônio dentro da câmara é um parâmetro de controle chave. Ela representa uma troca entre a taxa de deposição e a qualidade do filme.

Uma pressão de argônio mais alta aumenta a chance de colisões entre os átomos pulverizados e o gás argônio. Isso pode espalhar o material de revestimento, reduzindo sua energia e potencialmente levando a um filme menos denso e mais poroso.

Uma pressão de argônio mais baixa permite que os átomos pulverizados viajem mais diretamente para o substrato com maior energia. Isso geralmente resulta em um filme mais denso e de maior qualidade, mas às vezes pode levar a taxas de deposição mais baixas ou instabilidade no plasma.

Pureza e Custo

Para aplicações de alto desempenho, como fabricação de semicondutores ou lentes ópticas, a pureza do argônio é inegociável. Mesmo impurezas minúsculas no suprimento de gás podem introduzir defeitos no revestimento.

Este requisito para argônio de ultra-alta pureza (UHP) pode representar um custo operacional significativo, criando um equilíbrio entre os requisitos do processo e o orçamento.

Gases Inertes Alternativos

Embora o argônio seja a escolha mais comum devido ao seu equilíbrio de desempenho e custo, outros gases nobres como criptônio (Kr) e xenônio (Xe) são ocasionalmente usados.

Esses gases mais pesados podem aumentar a taxa de pulverização (rendimento de pulverização) para certos materiais. No entanto, eles são substancialmente mais caros que o argônio, limitando seu uso a aplicações especializadas onde o aumento da eficiência justifica o custo.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o ambiente de argônio é fundamental para alcançar as propriedades de revestimento desejadas. Seu objetivo específico determinará quais aspectos de seu uso você precisa priorizar.

- Se seu foco principal são revestimentos de alta pureza (por exemplo, óptica, eletrônicos): A inércia e a pureza do gás argônio são suas características mais críticas para prevenir contaminação química.

- Se seu foco principal é a velocidade de deposição (por exemplo, revestimentos decorativos ou de desgaste): A pressão do argônio torna-se uma variável chave a ser otimizada, equilibrando a taxa de deposição com a densidade e adesão do filme desejadas.

- Se seu foco principal é a pulverização catódica de um material difícil: Considere que gases inertes mais pesados como o criptônio podem ser usados para aumentar o rendimento de pulverização, mas isso acarreta um aumento significativo de custo em relação ao argônio.

Em última análise, dominar o uso do argônio é fundamental para controlar a qualidade, consistência e desempenho de qualquer revestimento PVD.

Tabela Resumo:

| Função do Argônio | Função Chave | Impacto no Processo PVD |

|---|---|---|

| Escudo Inerte | Previne reações químicas | Garante revestimentos puros e não contaminados |

| Facilitador de Sputtering | Gera plasma para ejeção de átomos | Facilita a deposição eficiente de filmes finos |

| Controle de Processo | Pressão e pureza ajustáveis | Equilibra taxa de deposição e qualidade do filme |

Otimize seus processos PVD com as soluções avançadas de forno da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Mufle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para melhorar a pureza e eficiência do revestimento em seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura