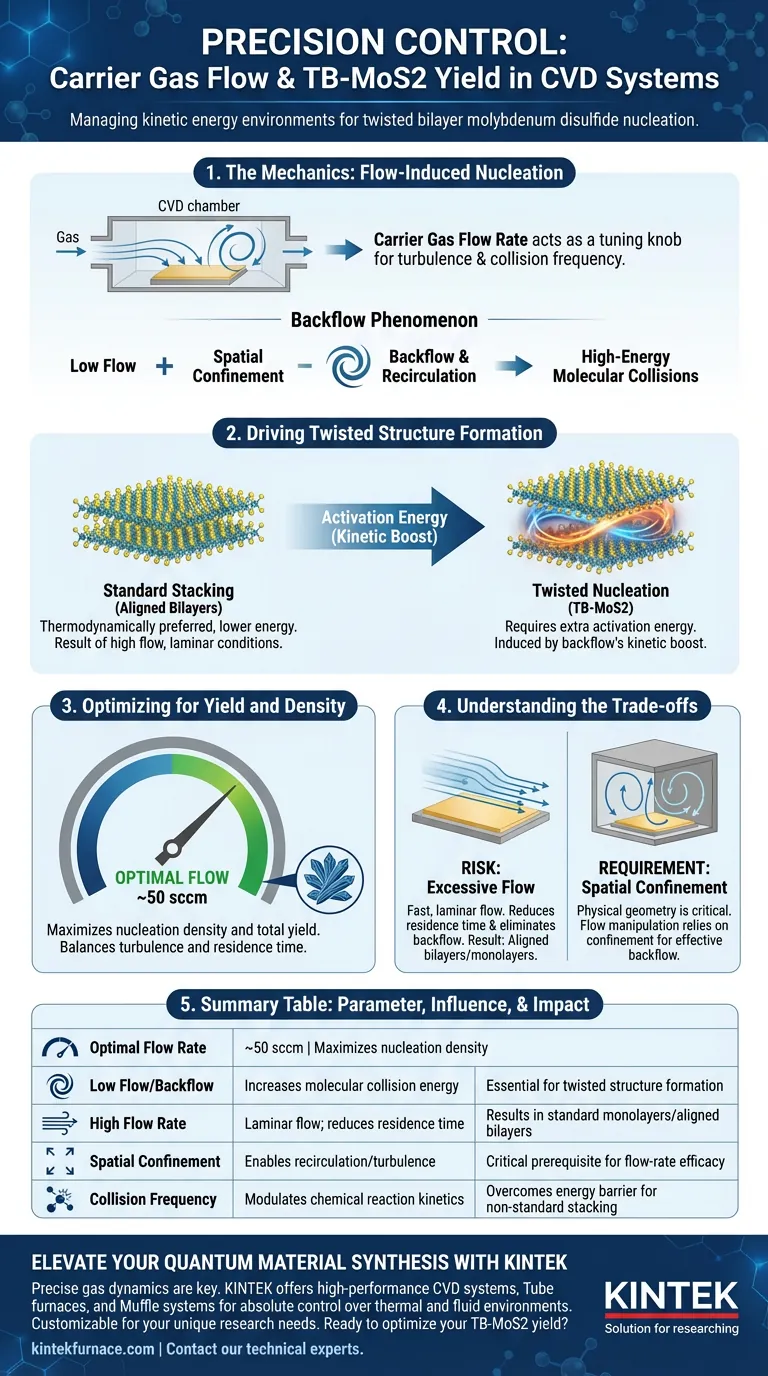

O controle preciso das taxas de fluxo do gás transportador é o fator determinante no gerenciamento do ambiente de energia cinética dentro de um sistema de Deposição Química em Fase Vapor (CVD). Para o dissulfeto de molibdênio bicamada torcida (TB-MoS2), a taxa de fluxo influencia diretamente a turbulência e a frequência de colisão molecular, criando as condições de energia específicas necessárias para nuclear estruturas torcidas em vez de cristais alinhados padrão.

Baixas taxas de fluxo do gás transportador, quando combinadas com confinamento espacial, induzem um efeito de refluxo que aumenta significativamente a energia de colisão entre as moléculas reagentes. Esse estado de energia elevado é o requisito fundamental para a nucleação e crescimento de alto rendimento de MoS2 bicamada torcida.

A Mecânica da Nucleação Induzida por Fluxo

Para entender por que a taxa de fluxo dita o rendimento, você deve olhar além do simples transporte de gás e examinar a dinâmica de fluidos que ocorre no nível do substrato.

Regulando Turbulência e Colisões

A taxa de fluxo do gás transportador atua como um botão de sintonia para a natureza caótica do ambiente dentro da câmara CVD. Ela determina o nível de turbulência experimentado pelas moléculas precursoras.

Quando a taxa de fluxo é modulada efetivamente, ela altera a frequência com que as moléculas precursoras colidem umas com as outras e com o substrato. Essa frequência de colisão é uma variável crítica na cinética de reações químicas.

O Fenômeno do Refluxo

A referência primária destaca uma interação específica entre a taxa de fluxo e o "confinamento espacial". Simplesmente diminuir o fluxo não é suficiente; a geometria importa.

Em um ambiente confinado, uma taxa de fluxo mais baixa desencadeia o refluxo. Isso significa que o gás não passa apenas sobre o substrato; ele recircula. Essa recirculação cria um ambiente denso e de alta energia onde os reagentes interagem mais vigorosamente.

Impulsionando a Formação de Estruturas Torcidas

Criar uma bicamada "torcida" é energeticamente diferente de criar uma bicamada alinhada padrão. A taxa de fluxo fornece a energia necessária para superar essa lacuna.

Superando a Barreira de Energia

O empilhamento padrão (empilhamento de Bernal) é frequentemente o estado de menor energia, termodinamicamente preferido. Para induzir a nucleação torcida, o sistema requer energia adicional.

O refluxo causado por taxas de fluxo mais baixas aumenta a energia de colisão entre as moléculas. Esse impulso cinético fornece a energia de ativação necessária para promover a nucleação torcida, tirando o sistema de seu alinhamento padrão e para a configuração torcida desejada.

Otimizando para Rendimento e Densidade

A precisão é fundamental. A relação entre fluxo e rendimento não é linear; é específica.

Os dados de referência sugerem que manter uma taxa de fluxo de aproximadamente 50 sccm é ideal. Nessa taxa específica, o equilíbrio entre turbulência e tempo de residência maximiza tanto o rendimento (quantidade total) quanto a densidade dos cristais de TB-MoS2.

Entendendo os Compromissos

Embora baixas taxas de fluxo sejam benéficas para esta aplicação específica, elas devem ser cuidadosamente equilibradas com a estabilidade do processo.

O Risco de Fluxo Excessivo

Se a taxa de fluxo do gás transportador for muito alta, o fluxo se torna laminar e rápido. Isso reduz o tempo de residência dos precursores e elimina o efeito de refluxo.

Sem refluxo, a energia de colisão diminui. Consequentemente, o sistema carece da energia necessária para nucleação de estruturas torcidas, provavelmente resultando em monocamadas padrão ou bicamadas alinhadas em vez disso.

A Necessidade de Confinamento

É crucial notar que a manipulação da taxa de fluxo depende do confinamento espacial para ser eficaz.

Diminuir a taxa de fluxo em uma configuração aberta e não confinada pode não gerar o refluxo necessário. A geometria física da configuração e a taxa de fluxo são variáveis interdependentes; uma não pode ser otimizada sem a outra.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar TB-MoS2 de alto rendimento requer mudar seu foco da eficiência simples de transporte para o gerenciamento de energia cinética.

- Se seu foco principal é gerar estruturas torcidas: Priorize uma taxa de fluxo mais baixa (cerca de 50 sccm) para induzir o refluxo e a turbulência necessários.

- Se seu foco principal é a configuração experimental: Certifique-se de que seu sistema CVD utilize um ambiente de confinamento espacial, pois baixas taxas de fluxo por si só podem ser insuficientes para desencadear colisões de alta energia.

Ao tratar o gás transportador não apenas como um meio de transporte, mas como uma fonte de energia cinética, você pode projetar com sucesso o crescimento de materiais quânticos complexos e torcidos.

Tabela Resumo:

| Parâmetro | Influência no Crescimento de TB-MoS2 | Impacto no Rendimento |

|---|---|---|

| Taxa de Fluxo Ideal | ~50 sccm | Maximiza a densidade de nucleação |

| Baixo Fluxo/Refluxo | Aumenta a energia de colisão molecular | Essencial para a formação de estruturas torcidas |

| Alta Taxa de Fluxo | Fluxo laminar; reduz o tempo de residência | Resulta em monocamadas padrão/bicamadas alinhadas |

| Confinamento Espacial | Permite recirculação/turbulência | Pré-requisito crítico para a eficácia da taxa de fluxo |

| Frequência de Colisão | Modula a cinética de reações químicas | Supera a barreira de energia para empilhamento não padrão |

Eleve a Sua Síntese de Materiais Quânticos com a KINTEK

A dinâmica de gases precisa é a diferença entre cristais padrão e bicamadas torcidas de alto rendimento. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas CVD, fornos tubulares e sistemas de mufla de alto desempenho projetados para lhe dar controle absoluto sobre seus ambientes térmicos e de fluidos.

Seja para configurações de confinamento espacial personalizadas ou controle preciso de fluxo de massa, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Pronto para otimizar seu rendimento de TB-MoS2? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Referências

- Manzhang Xu, Wei Huang. Reconfiguring nucleation for CVD growth of twisted bilayer MoS2 with a wide range of twist angles. DOI: 10.1038/s41467-023-44598-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que um tubo de quartzo de alta pureza é selecionado para cristais de MoP CVD? Desbloqueie a Pureza Máxima no Crescimento de Semicondutores

- Quais funções protetoras um sistema de resfriamento de água circulante oferece durante o CVD? Garanta a integridade do vácuo hoje

- Qual é a função principal de um forno CVD para ZnS a granel? Reação de Precisão Mestra para Óptica Infravermelha

- Como os clientes podem maximizar a qualidade dos revestimentos CVD? Domine a preparação pré-revestimento para resultados superiores

- Quais papéis o Argônio (Ar) de alta pureza e o Hidrogênio (H2) desempenham como gases de arraste na APCVD para o crescimento ideal de cristais?

- Qual é o princípio de funcionamento de um Monitor de Espessura de Cristal de Quartzo? Alcance um Controle Preciso de Filmes Finos de ZTO

- Que condições de processo o equipamento CVI fornece para otimizar favos de mel cerâmicos? Aprimorar a Absorção de Micro-ondas