Um sistema de resfriamento de água circulante serve como a principal linha de defesa contra a degradação térmica em operações de CVD em larga escala. Sua função explícita é regular ativamente a temperatura das vedações de flange do forno de tubo de vácuo, juntas de vácuo e componentes sensíveis da fonte de alimentação. Ao absorver e dissipar o calor intenso gerado durante a síntese, ele evita a quebra física dos materiais de vedação e garante a integridade estrutural dos sistemas elétricos.

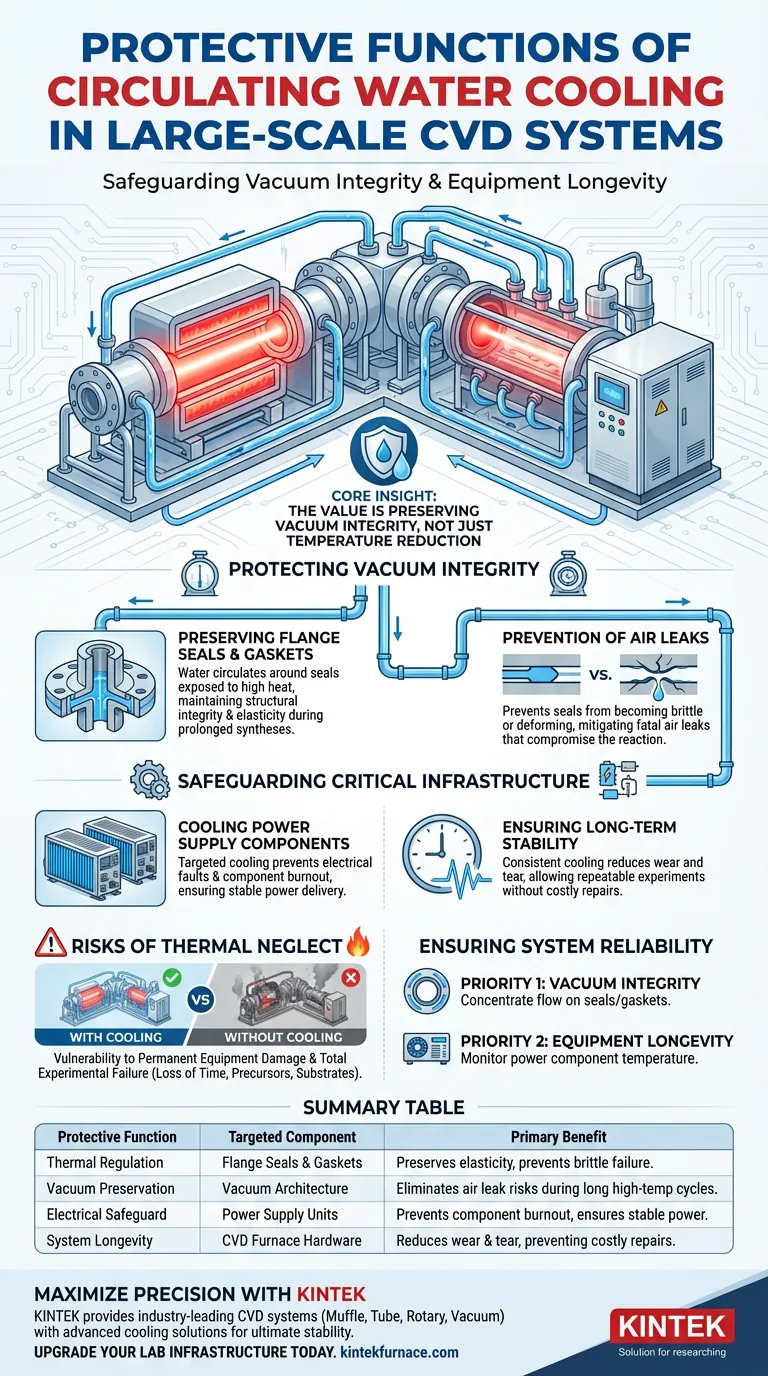

Insight Central: O valor de um sistema de resfriamento não é apenas a redução da temperatura; é a preservação da integridade do vácuo. Ao proteger as vedações contra o superaquecimento, o sistema evita vazamentos de ar que, de outra forma, comprometeriam o ambiente de reação, garantindo tanto o sucesso experimental quanto a longevidade do equipamento.

Protegendo a Integridade do Vácuo

A deposição química em fase vapor (CVD) de alta qualidade depende da manutenção de um ambiente de vácuo imaculado. O sistema de água circulante é essencial para sustentar essa condição sob estresse térmico.

Preservando Vedações de Flange e Juntas

Os processos de síntese de CVD geralmente envolvem a manutenção de altas temperaturas por várias horas.

Durante esses ciclos prolongados, componentes estáticos como vedações de flange e juntas de vácuo são expostos à radiação térmica significativa.

O sistema de resfriamento a água circula fluido em torno desses pontos específicos para manter sua integridade estrutural e elasticidade.

A Prevenção de Vazamentos de Ar

Se os materiais de vedação superaquecerem, eles se tornam quebradiços ou deformados, levando a falha imediata.

Essa falha cria um caminho para o ar externo penetrar na câmara.

Ao manter essas vedações frias, o sistema mitiga efetivamente o risco de vazamentos de ar, que são fatais para o processo de deposição química.

Protegendo a Infraestrutura Crítica

Além da câmara de vácuo, o sistema de resfriamento protege o hardware caro necessário para operar o sistema.

Resfriando Componentes da Fonte de Alimentação

O sistema fornece resfriamento direcionado a componentes críticos da fonte de alimentação.

Esses componentes geram seu próprio calor interno durante a operação e geralmente estão localizados perto das zonas de alta temperatura do forno.

O resfriamento ativo evita falhas elétricas e queima de componentes, garantindo que a entrega de energia permaneça estável durante toda a síntese.

Garantindo Estabilidade a Longo Prazo

O resfriamento consistente é a chave para a operação estável a longo prazo de todo o sistema de CVD.

Sem esse gerenciamento térmico, o desgaste do sistema aceleraria drasticamente.

Essa função protetora permite experimentos repetíveis sem a necessidade de reparos frequentes e caros.

Compreendendo os Riscos da Negligência Térmica

Embora o sistema de resfriamento adicione complexidade à configuração, o custo de operar sem ele representa um risco inaceitável.

Vulnerabilidade a Danos no Equipamento

A referência primária destaca que o resfriamento mitiga o risco de danos ao equipamento.

Negligenciar o circuito de resfriamento não apenas arruína um experimento; pode danificar permanentemente o hardware do forno e a arquitetura de vácuo.

O Custo da Falha Experimental

Uma única falha em uma vedação ou componente de energia leva à falha experimental total.

Isso resulta na perda de tempo valioso, precursores e substratos.

O sistema de resfriamento funciona como uma apólice de seguro contra essas perdas operacionais.

Garantindo a Confiabilidade do Sistema

Para maximizar a vida útil e a eficiência do seu sistema de CVD, considere as seguintes prioridades:

- Se o seu foco principal é a Integridade do Vácuo: Garanta que o fluxo de resfriamento esteja concentrado nas vedações de flange e juntas para evitar vazamentos de ar durante longas sínteses.

- Se o seu foco principal é a Longevidade do Equipamento: Monitore a temperatura dos componentes da fonte de alimentação para evitar queima elétrica e reduzir os custos de manutenção.

O sistema de resfriamento de água circulante é o componente fundamental que transforma um forno de alta temperatura em uma ferramenta estável e confiável para a síntese de materiais de precisão.

Tabela Resumo:

| Função Protetora | Componente Alvo | Benefício Primário |

|---|---|---|

| Regulação Térmica | Vedações de Flange e Juntas | Preserva a elasticidade da vedação e evita falha quebradiça |

| Preservação do Vácuo | Arquitetura de Vácuo | Elimina riscos de vazamento de ar durante longos ciclos de alta temperatura |

| Proteção Elétrica | Unidades de Fonte de Alimentação | Evita queima de componentes e garante entrega de energia estável |

| Longevidade do Sistema | Hardware do Forno CVD | Reduz o desgaste, prevenindo reparos mecânicos caros |

Maximize a Precisão do Seu Laboratório com a KINTEK

Não deixe a degradação térmica comprometer os resultados da sua síntese. A KINTEK fornece sistemas de CVD líderes na indústria, projetados para máxima estabilidade e longevidade. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD — todos personalizáveis com soluções avançadas de resfriamento para atender às suas necessidades exclusivas de pesquisa.

Pronto para atualizar a infraestrutura do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para descobrir como nossas soluções de fornos de alta temperatura podem garantir o sucesso a longo prazo de sua pesquisa de materiais.

Guia Visual

Referências

- Mitigating Silicon Amorphization in Si–Gr Anodes: A Pathway to Stable, High‐Energy Density Anodes for Li‐Ion Batteries. DOI: 10.1002/smll.202504704

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a principal direção de desenvolvimento para melhorar a tecnologia de Deposição Química a Vapor (CVD)? Avançar com Soluções de Baixa Temperatura e Alto Vácuo

- Quais gases são usados na deposição química de vapor? Domine os Gases Precursores e de Processo para Filmes Superiores

- Por que o CVT é preferido em relação à reação em fase sólida para Janus RhSeCl? Vantagens Chave no Crescimento de Cristais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual o papel de um sistema de evaporação térmica a vácuo na fabricação de filmes finos de Cu13Se52Bi35? Guia Especializado

- Qual é a diferença entre deposição CVD e PVD? Escolha a Tecnologia de Revestimento Certa

- Como um forno tubular de CVD atinge alta pureza na preparação de mídia de porta? Domine o Controle de Precisão para Filmes Impecáveis

- Que filmes finos específicos as fornalhas de CVD podem preparar? Descubra Filmes Versáteis para Eletrónica e Revestimentos