Em sua essência, um forno tubular de Deposição Química de Vapor (CVD) atinge pureza excepcional ao criar um ambiente isolado e ultra-limpo onde uma reação química altamente específica pode ocorrer. Ao remover primeiro todos os contaminantes atmosféricos através de um vácuo e depois introduzir gases reagentes de alta pureza e precisão, o processo de alta temperatura garante que apenas os átomos desejados se separem de suas moléculas transportadoras e se depositem no substrato, formando uma película de pureza inigualável.

O princípio fundamental por trás da pureza do CVD é a exclusão rigorosa. Ao criar um ambiente de vácuo controlado e usar reações químicas seletivas, o processo é projetado para eliminar sistematicamente contaminantes e permitir que apenas os elementos essenciais formem o filme dielétrico de porta final.

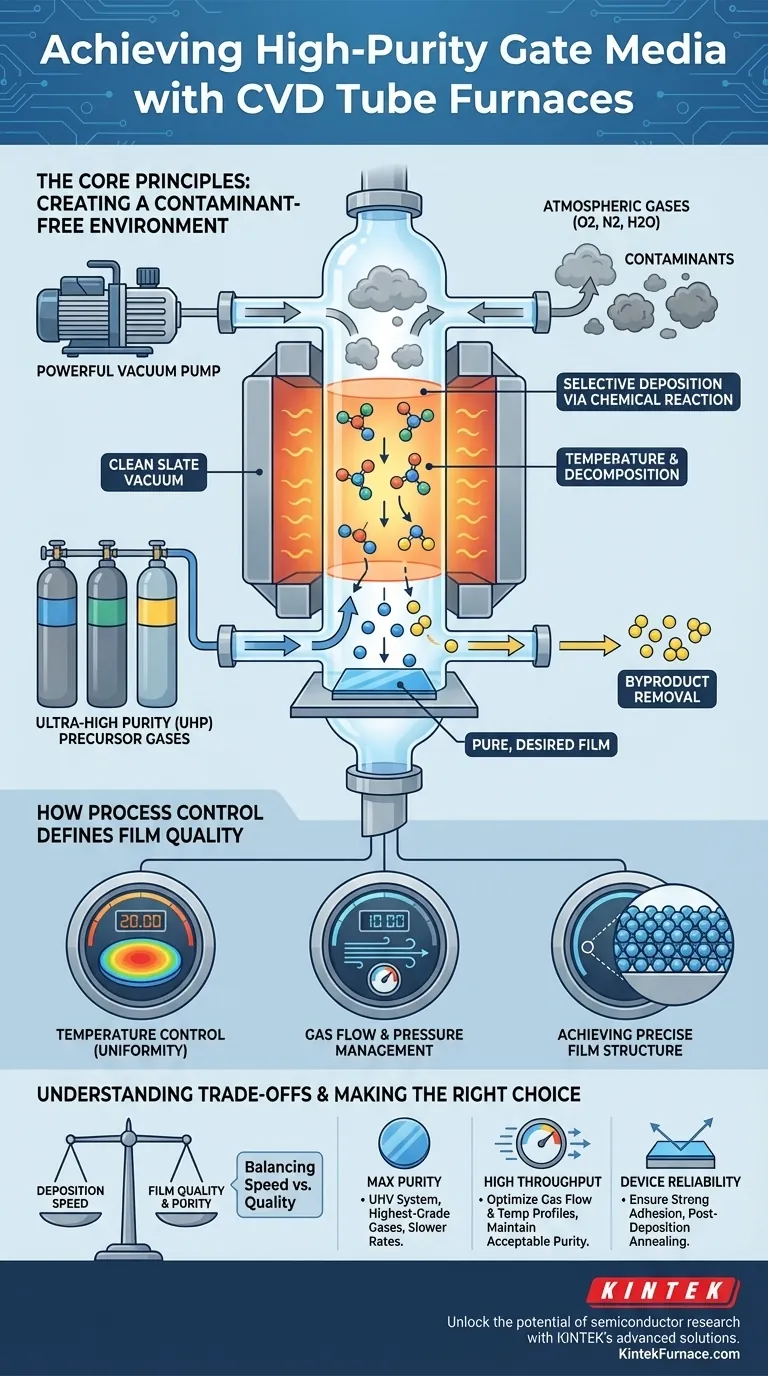

Os Princípios Fundamentais da Pureza do CVD

Para entender como um forno de CVD produz mídia de porta de alta pureza, você deve primeiro apreender os dois pilares sobre os quais o processo é construído: criar um ambiente perfeito e, em seguida, iniciar uma reação perfeita.

Criação de um Ambiente Livre de Contaminantes

O primeiro passo é remover tudo o que não pertence. A câmara do forno é selada e evacuada para um alto vácuo, purificando gases atmosféricos como oxigênio, nitrogênio e vapor de água.

Esta etapa é crítica porque esses gases ambientes podem reagir com o substrato ou materiais precursores, levando à formação de óxidos ou nitretos indesejados que contaminam o filme final e comprometem o desempenho do dispositivo. O vácuo efetivamente cria uma tela limpa.

O Papel dos Gases Precursores de Alta Pureza

Com a câmara livre de contaminantes, gases reagentes específicos, conhecidos como precursores, são introduzidos. A pureza desses gases é fundamental.

Se os próprios precursores contiverem impurezas, essas impurezas serão inevitavelmente incorporadas ao filme final. Portanto, o uso de gases de grau ultra-alta pureza (UHP) é inegociável para a produção de dielétricos de porta de alta qualidade.

Deposição Seletiva via Reação Química

Dentro da câmara aquecida, a alta temperatura fornece a energia necessária para quebrar as ligações químicas dentro das moléculas do gás precursor. Este processo, conhecido como decomposição ou pirólise, é altamente seletivo.

A temperatura é cuidadosamente calibrada para atingir ligações específicas, liberando os átomos desejados (por exemplo, silício do silano), enquanto os subprodutos indesejados permanecem em estado gasoso. Esses subprodutos são então continuamente removidos da câmara pelo sistema de vácuo, deixando apenas o material puro e pretendido depositado na superfície do substrato.

Como o Controle de Processo Define a Qualidade do Filme

Alcançar a pureza não se trata apenas dos ingredientes certos; trata-se de um controle magistral sobre todo o processo. Os sofisticados sistemas de controle do forno são o que garante a qualidade e a repetibilidade do filme.

Temperatura como Motor da Reação

A temperatura é a alavanca principal para controlar a reação. Ela deve ser alta o suficiente para fornecer a energia de ativação para a reação química desejada, mas não tão alta a ponto de causar reações secundárias indesejadas ou danificar o substrato.

Além disso, a uniformidade da temperatura em todo o substrato é essencial. Quaisquer pontos frios podem levar a uma deposição mais lenta e filmes mais finos, enquanto pontos quentes podem causar defeitos, comprometendo a integridade da mídia de porta.

Gerenciamento do Fluxo de Gás e Pressão

A taxa na qual os gases precursores são introduzidos e a pressão geral dentro da câmara influenciam diretamente as propriedades do filme.

Taxas de fluxo mais altas podem aumentar a velocidade de deposição, mas devem ser gerenciadas com cuidado para garantir uma concentração uniforme de reagentes em todo o wafer. A pressão afeta o caminho livre médio das moléculas de gás, o que, por sua vez, impacta a conformidade e a densidade do filme depositado.

Alcançando uma Estrutura de Filme Precisa

Ao controlar precisamente esses parâmetros — temperatura, pressão e fluxo de gás — os engenheiros podem ditar a espessura exata, a composição química e a estrutura cristalina do filme resultante. Esse nível de controle garante uma boa força de adesão ao substrato, aprimorando a estabilidade e a confiabilidade elétrica do dispositivo final.

Entendendo as Compensações e Armadilhas

Embora altamente eficaz, o processo CVD não está isento de desafios. Entender esses problemas potenciais é fundamental para uma implementação bem-sucedida.

O Risco Constante de Contaminação

Mesmo com sistemas de alto vácuo, vazamentos microscópicos ou o desgaseificação de materiais das paredes da câmara podem introduzir contaminantes. A manutenção diligente do sistema e o uso de componentes de alta qualidade são cruciais para mitigar esse risco.

O Desafio da Uniformidade

Alcançar a uniformidade perfeita de temperatura e fluxo de gás, especialmente em substratos grandes ou múltiplos wafers, é um desafio de engenharia significativo. A não uniformidade leva a variações na espessura do filme e nas propriedades elétricas em todo o dispositivo.

Equilibrando Taxa de Deposição e Qualidade

Frequentemente, há uma troca direta entre a velocidade de deposição e a qualidade do filme. Acelerar o processo aumentando a temperatura ou o fluxo de gás pode levar à incorporação de defeitos ou à formação de um filme menos denso e mais poroso, com propriedades dielétricas inferiores.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros ideais do processo CVD dependem inteiramente do seu objetivo principal.

- Se seu foco principal é pureza máxima e qualidade do filme: Priorize o uso de um sistema de vácuo ultra-alto (UHV), os gases precursores da mais alta qualidade e taxas de deposição mais lentas e controladas.

- Se seu foco principal é alto rendimento para produção: Concentre-se na otimização da dinâmica do fluxo de gás e dos perfis de temperatura para obter uma deposição uniforme em vários wafers simultaneamente, enquanto encontra um equilíbrio que mantenha a pureza aceitável.

- Se seu foco principal é confiabilidade e estabilidade do dispositivo: Enfatize os controles de processo que garantem forte adesão do filme e considere etapas de recozimento pós-deposição para melhorar a densidade do filme e reduzir o estresse interno.

Ao dominar esses princípios de controle ambiental e precisão química, você transforma o processo CVD de uma técnica de deposição em uma ferramenta poderosa para fabricar componentes semicondutores impecáveis.

Tabela Resumo:

| Fator Chave | Papel na Obtenção de Alta Pureza |

|---|---|

| Ambiente de Vácuo | Remove contaminantes atmosféricos como oxigênio e vapor de água para criar uma base limpa para as reações |

| Gases Precursores de Alta Pureza | Usa gases de ultra-alta pureza para evitar a incorporação de impurezas no filme |

| Controle de Temperatura | Fornece energia de ativação para decomposição seletiva e garante deposição uniforme |

| Gerenciamento de Fluxo de Gás e Pressão | Influencia a uniformidade da deposição e a densidade do filme controlando a concentração de reagentes |

| Otimização de Parâmetros do Processo | Equilibra taxa de deposição, pureza e uniformidade para objetivos específicos, como qualidade ou rendimento |

Desbloqueie todo o potencial de sua pesquisa em semicondutores com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos projetados com precisão, como Sistemas CVD/PECVD, Fornos Tubulares e muito mais. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas para preparação de mídia de porta de alta pureza. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu controle de processo e a qualidade do filme!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados