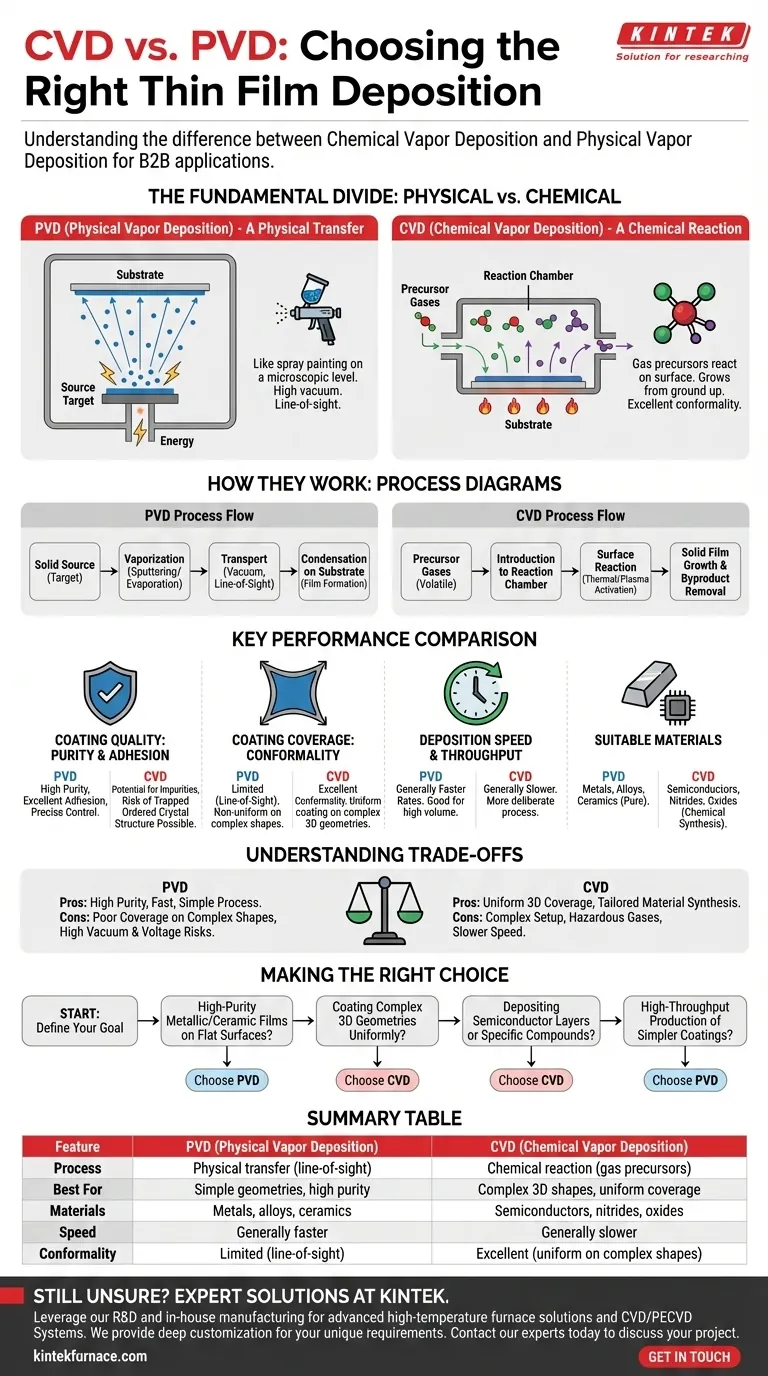

Em sua essência, a diferença entre Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) reside em como o material de revestimento viaja e se forma em uma superfície. PVD é um processo físico que transfere um material sólido para uma fase de vapor e o deposita, muito parecido com pintura em spray em nível microscópico. Em contraste, CVD é um processo químico onde precursores gasosos reagem na superfície do substrato para criar uma nova camada de material do zero.

A escolha entre PVD e CVD não é sobre qual é universalmente "melhor", mas qual é a ferramenta certa para um objetivo de engenharia específico. PVD se destaca na deposição de filmes puros e densos com controle preciso em geometrias simples, enquanto a força da CVD é sua capacidade inigualável de revestir uniformemente superfícies complexas e tridimensionais.

A Divisão Fundamental: Deposição Física vs. Química

Compreender o mecanismo central de cada técnica é a chave para selecionar a correta para sua aplicação. Elas representam duas filosofias fundamentalmente diferentes para construir um filme fino.

Como Funciona o PVD: Uma Transferência Física

A Deposição Física de Vapor opera em um ambiente de alto vácuo. Um material de origem sólido (um "alvo") é bombardeado com energia, fazendo com que ele vaporize.

Este vapor então viaja em um caminho de linha de visão direta e se condensa no substrato mais frio, formando um filme fino. A composição do filme é essencialmente idêntica ao material de origem.

Como Funciona o CVD: Uma Reação Química

A Deposição Química de Vapor introduz um ou mais precursores gasosos voláteis em uma câmara de reação. Esses gases não são o material de revestimento final em si.

Quando esses gases encontram o substrato aquecido, uma reação química é desencadeada em sua superfície. Essa reação forma o material de filme sólido desejado, e subprodutos voláteis são bombeados para fora.

Comparando as Principais Características de Desempenho

A diferença no mecanismo leva a diferenças significativas no desempenho, custo e adequação da aplicação.

Qualidade do Revestimento: Pureza e Adesão

O PVD é renomado por produzir filmes de pureza e densidade excepcionalmente altas, desde que o material de origem seja puro. O processo de transferência física introduz muito poucos contaminantes.

Isso geralmente resulta em filmes com excelente adesão e propriedades controladas com precisão, tornando o PVD ideal para aplicações como revestimentos ópticos ou revestimentos de ferramentas resistentes ao desgaste.

Cobertura do Revestimento: Conformidade em Formas Complexas

Esta é a vantagem característica da CVD. Como a deposição é impulsionada por uma reação química a partir de um gás onipresente, ela pode ocorrer em todas as superfícies expostas de um componente simultaneamente.

A CVD oferece conformidade superior, o que significa que pode criar uma camada de revestimento perfeitamente uniforme dentro de valas profundas, ao redor de cantos vivos e em geometrias 3D altamente complexas. A natureza de linha de visão do PVD torna isso quase impossível.

Velocidade de Deposição e Vazão

Geralmente, os processos PVD têm taxas de deposição mais rápidas do que o CVD. Isso torna o PVD uma escolha mais econômica para aplicações que exigem filmes espessos ou produção de alto volume em peças relativamente simples.

A dependência da cinética da reação química no CVD geralmente torna o processo mais lento e deliberado.

Materiais Adequados

O PVD é extremamente versátil para depositar metais puros, ligas e muitas cerâmicas.

O CVD é o método preferido para materiais que são melhor formados por reação química, como semicondutores (por exemplo, silício), e compostos específicos como nitretos e óxidos que requerem síntese química precisa durante a deposição.

Compreendendo as Compensações (Trade-offs)

Nenhum método é uma solução perfeita. A escolha envolve equilibrar a complexidade do processo com os requisitos de desempenho.

Complexidade do Processo e Segurança

Os sistemas PVD são mecanicamente complexos, mas conceitualmente mais simples. Os perigos primários estão relacionados a sistemas de alta tensão e vácuo.

O CVD é frequentemente mais quimicamente complexo, envolvendo o manuseio de gases precursores voláteis e, às vezes, tóxicos ou corrosivos. Isso adiciona requisitos significativos de segurança e instalações.

Impurezas e Defeitos

Embora o PVD seja inerentemente limpo, os processos CVD carregam um risco de introduzir impurezas de gases precursores não reagidos ou subprodutos químicos que ficam presos no filme.

No entanto, o crescimento químico de um filme CVD pode, às vezes, resultar em uma estrutura cristalina mais ordenada do que um filme PVD condensado, o que pode ser uma vantagem para certas aplicações eletrônicas ou ópticas.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método correto, você deve primeiro definir seu resultado mais crítico.

- Se seu foco principal for filmes metálicos ou cerâmicos de alta pureza em superfícies planas: Escolha PVD por sua velocidade, pureza e controle preciso sobre as propriedades do filme.

- Se seu foco principal for revestir geometrias 3D complexas uniformemente: Escolha CVD por sua conformidade incomparável, garantindo cobertura completa e uniforme.

- Se seu foco principal for a deposição de camadas semicondutoras ou compostos químicos específicos (por exemplo, nitreto de silício): Escolha CVD, pois o processo é fundamentalmente projetado para esse tipo de síntese química.

- Se seu foco principal for a produção de alto rendimento de revestimentos decorativos ou de desgaste mais simples: Escolha PVD devido às suas taxas de deposição geralmente mais rápidas.

Em última análise, selecionar a tecnologia de deposição correta começa com uma compreensão clara de seus requisitos de material e da geometria da peça que você precisa revestir.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo | Transferência física (linha de visão) | Reação química (precursores gasosos) |

| Melhor Para | Geometrias simples, alta pureza | Formas 3D complexas, cobertura uniforme |

| Materiais | Metais, ligas, cerâmicas | Semicondutores, nitretos, óxidos |

| Velocidade | Geralmente mais rápido | Geralmente mais lento |

| Conformidade | Limitada (linha de visão) | Excelente (uniforme em formas complexas) |

Ainda não tem certeza se PVD ou CVD é o ideal para sua aplicação específica?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD especializados. Nossa experiência em tecnologias de deposição de filme fino nos permite oferecer personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Entre em contato com nossos especialistas hoje para discutir as necessidades específicas do seu projeto e descobrir como nossas soluções personalizadas podem aprimorar seu processo de revestimento. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Obter Deposição de Filme Fino de Alta Qualidade e Baixa Temperatura

- Quais são as aplicações do PECVD? Desvende a Deposição de Filmes Finos em Baixa Temperatura