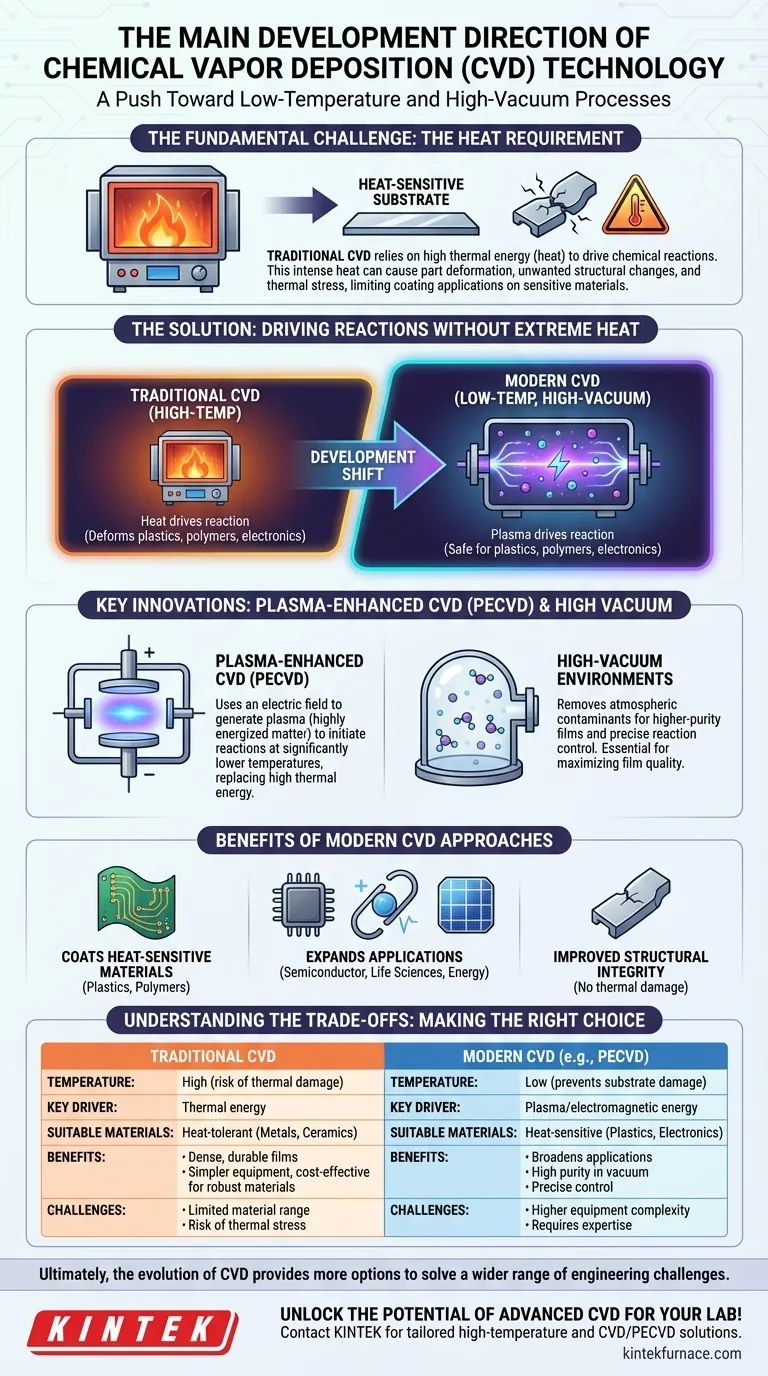

Em sua essência, a principal direção de desenvolvimento para melhorar a tecnologia de Deposição Química a Vapor (CVD) é a busca por processos de baixa temperatura e alto vácuo. Essa mudança estratégica visa superar as limitações significativas dos métodos tradicionais de alta temperatura, permitindo a aplicação de revestimentos de alto desempenho em uma gama muito maior de materiais sem causar danos térmicos.

O desafio fundamental da CVD é que o calor necessário para impulsionar a reação de revestimento pode também danificar a peça que você está tentando proteger. Portanto, o objetivo principal da indústria é encontrar novas maneiras de energizar essa reação química sem depender de temperaturas extremas e destrutivas.

O Desafio Fundamental da CVD: A Necessidade de Calor

A CVD tradicional é um processo poderoso para criar filmes finos duráveis e protetores. No entanto, sua dependência de calor elevado cria um problema significativo de engenharia.

Como Funciona a CVD Tradicional

O processo de CVD se desenrola em quatro etapas principais: um gás precursor se difunde para o substrato, é adsorvido na superfície, uma reação química forma o filme sólido e os subprodutos gasosos são removidos.

Na CVD convencional, a energia térmica é o motor que impulsiona essa reação química crítica. Toda a câmara é aquecida a temperaturas suficientemente altas para decompor os gases precursores e depositar o filme desejado.

O Problema das Altas Temperaturas

Essa dependência de calor extremo é o principal inconveniente da tecnologia. Altas temperaturas de deposição podem causar deformação da peça, alterações estruturais indesejadas e estresse térmico no material do substrato.

Esses efeitos podem comprometer as propriedades mecânicas do material e enfraquecer a ligação entre o revestimento e a superfície. Criticamente, isso também limita os tipos de materiais que podem ser revestidos, excluindo a maioria dos plásticos, polímeros e componentes eletrônicos sensíveis que não suportam o calor.

A Solução: Impulsionando Reações Sem Calor Extremo

Para ampliar as aplicações da CVD, pesquisadores e engenheiros estão focados no desenvolvimento de métodos que alcancem os mesmos revestimentos de alta qualidade sem os efeitos colaterais prejudiciais do calor intenso.

O Objetivo: Baixa Temperatura, Alto Vácuo

O objetivo central é reduzir a temperatura de deposição. Isso permite o revestimento de materiais sensíveis ao calor e garante a integridade estrutural da peça finalizada.

Operar em um ambiente de alto vácuo é um objetivo complementar. Um vácuo remove moléculas atmosféricas indesejadas, prevenindo contaminação e dando aos engenheiros controle preciso sobre as reações químicas, resultando em filmes de maior pureza.

Como Temperaturas Mais Baixas São Atingidas

A solução mais proeminente é o uso de processos assistidos por plasma, frequentemente chamados de CVD Assistida por Plasma (PECVD).

Em vez de depender apenas do calor, a PECVD usa um campo elétrico para gerar um plasma — um estado de matéria altamente energizado. Esse plasma fornece a energia necessária para iniciar a reação química em uma temperatura muito mais baixa, substituindo efetivamente a energia térmica por energia eletromagnética.

Benefícios das Abordagens Modernas de CVD

Ao reduzir com sucesso a temperatura do processo, os métodos modernos de CVD desbloqueiam várias vantagens chave. Eles permitem a deposição de revestimentos protetores e funcionais em plásticos, eletrônicos complexos e outros substratos sensíveis.

Isso expande o uso da CVD para novas áreas nas indústrias de semicondutores, ciências da vida e energia, onde o alto desempenho em componentes delicados é essencial.

Entendendo as Trocas (Trade-offs)

Embora a CVD de baixa temperatura seja um grande avanço, a escolha de um processo envolve entender as concessões entre diferentes métodos.

CVD Tradicional: Simplicidade e Qualidade

A CVD de alta temperatura é um processo maduro e bem compreendido. Para materiais que podem tolerar o calor (como metais e cerâmicas), ela pode produzir filmes excepcionalmente densos, duráveis e de alta qualidade. O equipamento é frequentemente mais simples e mais econômico do que os sistemas avançados de baixa temperatura.

CVD de Baixa Temperatura: Complexidade e Controle

Métodos de baixa temperatura como a PECVD exigem equipamentos mais complexos e caros para gerar e controlar o plasma. Atingir a adesão perfeita do filme e gerenciar as tensões internas no revestimento pode ser mais desafiador, exigindo maior controle do processo e especialização.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo CVD correto exige alinhar as capacidades da tecnologia com seu material específico e requisitos de desempenho.

- Se seu foco principal é revestir materiais robustos e tolerantes ao calor: A CVD tradicional de alta temperatura geralmente fornece uma solução confiável e econômica para alcançar um filme de alta qualidade.

- Se seu foco principal é revestir substratos sensíveis à temperatura: Processos de baixa temperatura como a PECVD são essenciais para prevenir danos térmicos em materiais como plásticos, polímeros ou circuitos integrados.

- Se seu foco principal é alcançar a máxima pureza do filme e controle do processo: Um sistema de alto vácuo é inegociável, pois minimiza a contaminação e permite o gerenciamento preciso do ambiente de deposição.

Em última análise, a evolução da CVD é sobre oferecer mais opções para resolver uma gama mais ampla de desafios de engenharia.

Tabela Resumo:

| Aspecto | CVD Tradicional | CVD Moderna (ex: PECVD) |

|---|---|---|

| Temperatura | Alta (pode causar danos térmicos) | Baixa (previne danos ao substrato) |

| Impulso Principal | Energia térmica | Energia de plasma/eletromagnética |

| Materiais Adequados | Tolerantes ao calor (ex: metais, cerâmicas) | Sensíveis ao calor (ex: plásticos, eletrônicos) |

| Benefícios | Filmes densos e duráveis; custo-eficaz para materiais robustos | Amplia aplicações; alta pureza no vácuo |

| Desafios | Gama limitada de materiais; risco de estresse térmico | Maior complexidade do equipamento; exige controle preciso |

Desbloqueie o potencial da CVD avançada para o seu laboratório! Na KINTEK, especializamo-nos em soluções de fornos de alta temperatura, incluindo sistemas CVD/PECVD, apoiados por P&D excepcional e fabricação interna. Nossas capacidades profundas de personalização garantem que atendemos às suas necessidades experimentais exclusivas, quer você esteja trabalhando com materiais sensíveis ou precise de controle de processo preciso. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade