No seu cerne, uma fornalha de Deposição Química a Vapor (CVD) é uma ferramenta altamente versátil, capaz de sintetizar uma gama excecionalmente ampla de filmes finos com precisão a nível atómico. Estes filmes podem ser amplamente categorizados em metais, semicondutores e dielétricos (como óxidos, nitretos e carbonetos), bem como materiais avançados como o grafeno e o carbono semelhante ao diamante. A escolha específica do filme é ditada inteiramente pela aplicação final, desde a construção de microchips à criação de revestimentos protetores duráveis.

O verdadeiro valor da CVD não reside apenas na variedade de filmes que pode criar, mas na sua capacidade de os produzir com pureza, densidade e uniformidade excecionais. Esta precisão é o que torna a CVD indispensável para a fabricação de componentes eletrónicos, óticos e mecânicos de alto desempenho, onde a qualidade do material dita diretamente a função.

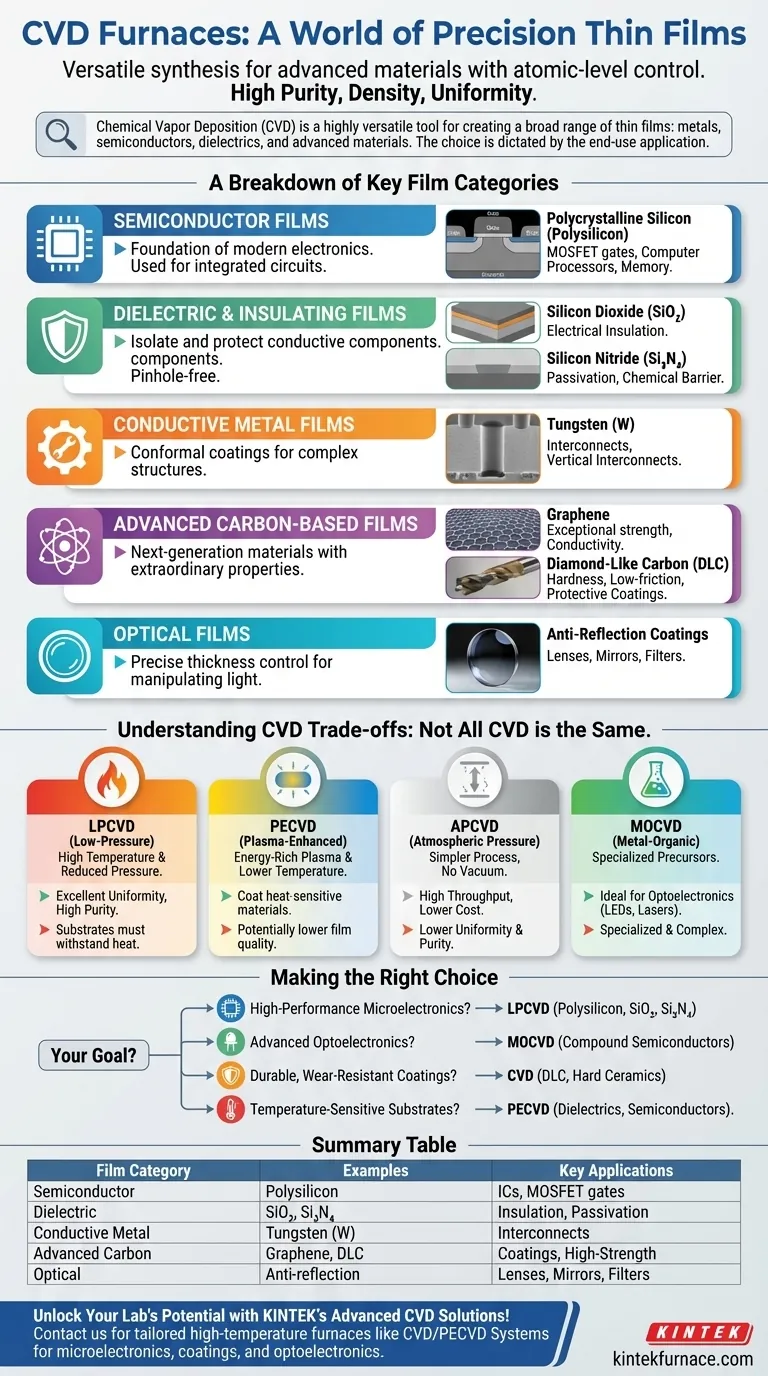

Uma Análise das Principais Categorias de Filmes

A versatilidade da CVD advém do seu processo fundamental: introduzir gases reativos (precursores) numa câmara onde reagem e depositam um filme sólido sobre um substrato. Ao selecionar cuidadosamente estes precursores e controlar condições como a temperatura e a pressão, podemos projetar filmes com composições químicas e propriedades específicas.

Filmes Semicondutores

Estes materiais são a base de toda a eletrónica moderna. A CVD é o método dominante para depositar as camadas semicondutoras ultra-puras necessárias para circuitos integrados.

Um exemplo principal é o silício policristalino (polissilício), que é usado para criar os elétrodos de porta em Transístores de Efeito de Campo de Semicondutor de Óxido Metálico (MOSFETs), os blocos de construção de todos os processadores de computador e chips de memória.

Filmes Dielétricos e Isolantes

Os filmes dielétricos não conduzem eletricidade e são cruciais para isolar e proteger componentes condutores em microdispositivos. A CVD destaca-se na criação de camadas isolantes densas e sem orifícios.

Exemplos comuns incluem o Dióxido de Silício (SiO₂) para isolamento elétrico e o Nitrito de Silício (Si₃N₄), que serve como uma camada de passivação robusta, barreira química e dielétrico. Filmes cerâmicos duros como os carbonetos também podem ser depositados para resistência ao desgaste.

Filmes Metálicos Condutores

Embora existam outros métodos para a deposição de metais, a CVD pode ser usada para criar camadas metálicas altamente conformais que revestem uniformemente microestruturas complexas e tridimensionais.

O Tungsténio (W) é um exemplo comum, usado para preencher vias microscópicas e criar interconexões verticais dentro de um chip. Outros metais também podem ser depositados dependendo da condutividade e estabilidade química necessárias.

Filmes Avançados à Base de Carbono

A CVD está na vanguarda da produção de materiais de próxima geração com propriedades extraordinárias.

Dois exemplos proeminentes são o grafeno, uma camada atómica única de carbono com força e condutividade excecionais, e o Carbono Semelhante ao Diamante (DLC), um filme amorfo que é extremamente duro e de baixo atrito, tornando-o um revestimento protetor ideal para ferramentas, implantes médicos e peças de motor.

Filmes Óticos

O controlo preciso da espessura oferecido pela CVD é ideal para a produção de filmes óticos. Estes são usados para criar revestimentos que manipulam a luz.

As aplicações incluem revestimentos antirreflexo em lentes, espelhos de alta refletividade e filtros especializados, onde a espessura do filme deve ser controlada até uma fração de comprimento de onda da luz.

Compreender as Compensações: Nem Toda a CVD é Igual

O termo "CVD" descreve uma família de técnicas. O processo específico escolhido envolve compensações críticas entre temperatura de deposição, qualidade do filme e custo. O tipo de fornalha e processo influencia diretamente os filmes que pode criar.

Temperatura vs. Qualidade (LPCVD vs. PECVD)

A CVD de Baixa Pressão (LPCVD) opera a altas temperaturas e pressão reduzida. Isto produz filmes extremamente uniformes e de alta pureza, mas é inadequado para substratos que não podem suportar o calor.

A CVD Assistida por Plasma (PECVD) utiliza um plasma rico em energia para facilitar a reação química. Isto permite que a deposição ocorra a temperaturas muito mais baixas, tornando-a ideal para revestir materiais sensíveis ao calor, embora a qualidade do filme possa, por vezes, ser inferior à dos métodos de alta temperatura.

Pressão e Simplicidade (APCVD)

A CVD de Pressão Atmosférica (APCVD) é um processo mais simples e de maior rendimento que não requer sistemas de vácuo caros. No entanto, a uniformidade e a pureza do filme resultante são geralmente inferiores às que podem ser alcançadas com sistemas de baixa pressão.

Especificidade do Precursor (MOCVD)

A CVD Metalorgânica (MOCVD) é uma variante especializada que utiliza compostos metalorgânicos como precursores. É o padrão da indústria para a fabricação de optoeletrónica de alto desempenho, como a criação das complexas camadas semicondutoras compostas multicamadas necessárias para LEDs e díodos laser.

Fazer a Escolha Certa para a Sua Aplicação

A sua escolha de filme e método de CVD deve ser impulsionada pelo seu objetivo final. Não existe uma única opção "melhor", apenas a mais apropriada para a tarefa.

- Se o seu foco principal for microeletrónica de alto desempenho: Provavelmente precisará de LPCVD para depositar polissilício ultra-puro e filmes dielétricos como SiO₂ e Si₃N₄ para portas de transístores e isolamento.

- Se o seu foco principal for optoeletrónica avançada (LEDs): A MOCVD é a técnica essencial para o crescimento de camadas semicondutoras compostas de alta qualidade necessárias para gerar luz eficientemente.

- Se o seu foco principal for revestimentos duráveis e resistentes ao desgaste: A deposição por CVD de Carbono Semelhante ao Diamante (DLC) ou cerâmicas duras fornece proteção superior para peças mecânicas e ferramentas de corte.

- Se o seu foco principal for a deposição em substratos sensíveis à temperatura: A PECVD é a escolha clara, pois permite criar filmes semicondutores ou dielétricos de qualidade sem danificar o material subjacente.

Compreender estas capacidades distintas permite-lhe alavancar a CVD não apenas como uma ferramenta de deposição, mas como um instrumento preciso para projetar materiais a partir dos átomos.

Tabela de Resumo:

| Categoria de Filme | Exemplos | Aplicações Principais |

|---|---|---|

| Filmes Semicondutores | Silício policristalino (polissilício) | Circuitos integrados, portas MOSFET |

| Filmes Dielétricos e Isolantes | Dióxido de silício (SiO₂), Nitrito de silício (Si₃N₄) | Isolamento elétrico, camadas de passivação |

| Filmes Metálicos Condutores | Tungsténio (W) | Interconexões em microchips |

| Filmes Avançados à Base de Carbono | Grafeno, Carbono semelhante ao diamante (DLC) | Revestimentos protetores, materiais de alta resistência |

| Filmes Óticos | Revestimentos antirreflexo | Lentes, espelhos, filtros |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornalhas CVD da KINTEK! Aproveitando I&D excecional e fabrico interno, fornecemos a diversos laboratórios opções de fornalhas de alta temperatura como Sistemas CVD/PECVD, adaptadas para satisfazer as suas necessidades experimentais únicas. Quer esteja a desenvolver microeletrónica, revestimentos duráveis ou optoeletrónica, a nossa profunda personalização garante uma deposição precisa de filmes para resultados superiores. Contacte-nos hoje para discutir como podemos aumentar a sua eficiência de investigação e produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais