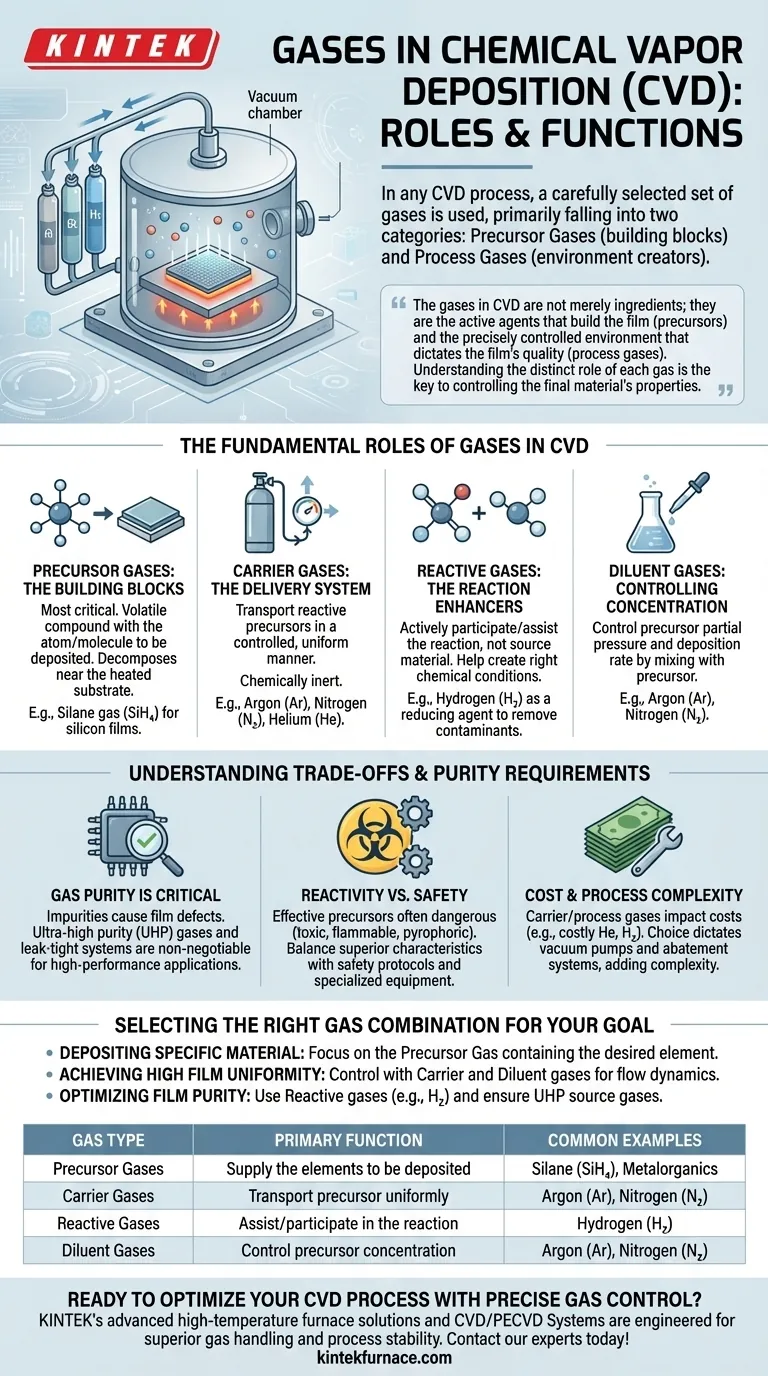

Em qualquer processo de Deposição Química de Vapor (CVD), é utilizado um conjunto de gases cuidadosamente selecionados, que se enquadram principalmente em duas categorias: gases precursores, que contêm os elementos a serem depositados em uma superfície, e gases de processo, como hidrogênio, argônio ou nitrogênio, que criam o ambiente necessário para que a reação ocorra de forma eficiente e com alta qualidade.

Os gases em CVD não são meramente ingredientes; eles são os agentes ativos que constroem o filme (precursores) e o ambiente precisamente controlado que dita a qualidade do filme (gases de processo). Compreender o papel distinto de cada gás é a chave para controlar as propriedades do material final.

Os Papéis Fundamentais dos Gases em CVD

A Deposição Química de Vapor é fundamentalmente um processo em fase gasosa. Um substrato é aquecido em uma câmara de vácuo enquanto gases são introduzidos, que então reagem ou se decompõem na superfície do substrato para formar o filme fino desejado. Cada gás tem uma função altamente específica.

Gases Precursores: Os Blocos Construtores

O gás mais crítico em qualquer receita de CVD é o precursor. Este é um composto volátil que contém o átomo ou molécula que você pretende depositar.

Quando aquecido perto do substrato, o gás precursor se decompõe, deixando o elemento desejado para trás. Por exemplo, para depositar um filme de silício, o gás silano (SiH₄) é frequentemente usado como precursor.

Gases Carreadores: O Sistema de Entrega

Os gases precursores são frequentemente altamente reativos e precisam ser transportados para o substrato de forma controlada e uniforme. Esta é a função de um gás carreador.

Esses gases são quimicamente inertes, o que significa que não participam da reação primária. Exemplos comuns incluem argônio (Ar), nitrogênio (N₂) e, às vezes, hélio (He). Seu propósito é transportar as moléculas precursoras e garantir um fluxo estável e consistente sobre o substrato.

Gases Reativos: Os Aprimoradores de Reação

Alguns gases são adicionados para participar ativamente ou auxiliar na reação química. Eles não são a fonte do material depositado, mas ajudam a criar as condições químicas corretas.

O hidrogênio (H₂) é um exemplo clássico. Ele pode atuar como um agente redutor, removendo elementos indesejados (como oxigênio ou carbono) do filme em crescimento e garantindo um produto final mais puro. Também pode ajudar a "catalisar" ou aumentar a taxa de reação superficial.

Gases Diluentes: Controlando a Concentração

Em muitos processos, o gás precursor é muito concentrado por si só, o que poderia levar a uma taxa de deposição muito rápida e difícil de controlar.

Gases inertes como argônio e nitrogênio também servem como diluentes. Ao misturar o precursor com um grande volume de um gás diluente, você pode controlar precisamente a pressão parcial do precursor, o que, por sua vez, controla a taxa de deposição e a uniformidade do filme.

Compreendendo as Compensações e os Requisitos de Pureza

A escolha dos gases é um equilíbrio entre desempenho, segurança e custo. Cada decisão tem consequências diretas para o processo e para o produto final.

O Papel Crítico da Pureza do Gás

As impurezas nos gases de origem são uma causa primária de defeitos no filme. Mesmo quantidades vestigiais de água ou oxigênio (medidas em partes por bilhão) podem contaminar o processo, levando a uma má qualidade do filme ou falha do dispositivo.

Portanto, o uso de gases de ultra-alta pureza (UHP) e a manutenção de um sistema de vácuo estanque são inegociáveis para aplicações de alto desempenho, como a fabricação de semicondutores.

Reatividade vs. Segurança

Os gases precursores mais eficazes são frequentemente os mais perigosos. Muitos são altamente tóxicos, inflamáveis ou pirofóricos (inflamando espontaneamente no ar).

Os engenheiros devem pesar as características superiores de deposição de um precursor específico contra os significativos protocolos de segurança, equipamentos especializados e procedimentos de manuseio que ele exige.

Custo e Complexidade do Processo

Os gases carreadores e de processo também impactam o resultado final. Embora o argônio e o nitrogênio sejam relativamente baratos e abundantes, outros gases como hélio ou hidrogênio podem ser mais caros.

A escolha do gás também dita o tipo de bombas de vácuo e sistemas de tratamento de gases de exaustão (abatimento) necessários, adicionando mais camadas de custo e complexidade ao sistema CVD geral.

Selecionando a Combinação Certa de Gás para o Seu Objetivo

A mistura ideal de gases depende inteiramente do material que você está depositando e das propriedades que deseja alcançar. Use o papel de cada gás como seu guia.

- Se o seu foco principal é depositar um material específico: Sua primeira e mais importante decisão é a seleção do gás precursor que contém o elemento desejado.

- Se o seu foco principal é alcançar alta uniformidade do filme: Suas alavancas de controle são os gases carreadores e diluentes, que ditam a dinâmica do fluxo e a concentração do precursor em todo o substrato.

- Se o seu foco principal é otimizar a pureza do filme: Sua atenção deve estar no uso de gases reativos como o hidrogênio para remover contaminantes e garantir que todos os gases de origem sejam de ultra-alta pureza.

Em última análise, dominar o CVD é dominar o controle preciso e a interação desses gases essenciais.

Tabela Resumo:

| Tipo de Gás | Função Primária | Exemplos Comuns |

|---|---|---|

| Gases Precursores | Fornecem os elementos a serem depositados | Silano (SiH₄), Metalorgânicos |

| Gases Carreadores | Transportam o precursor uniformemente | Argônio (Ar), Nitrogênio (N₂) |

| Gases Reativos | Auxiliam/participam da reação | Hidrogênio (H₂) |

| Gases Diluentes | Controlam a concentração do precursor | Argônio (Ar), Nitrogênio (N₂) |

Pronto para otimizar seu processo CVD com controle preciso de gás? As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos Sistemas CVD/PECVD, são projetadas para manuseio superior de gás e estabilidade de processo. Nossas fortes capacidades internas de P&D e fabricação permitem uma profunda personalização para atender às suas necessidades experimentais exclusivas, garantindo filmes de alta pureza e uniformes. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio

- Como um sistema PECVD contribui para as camadas de (n)polissilício? Deposição In-Situ de Alto Rendimento Explicada

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais