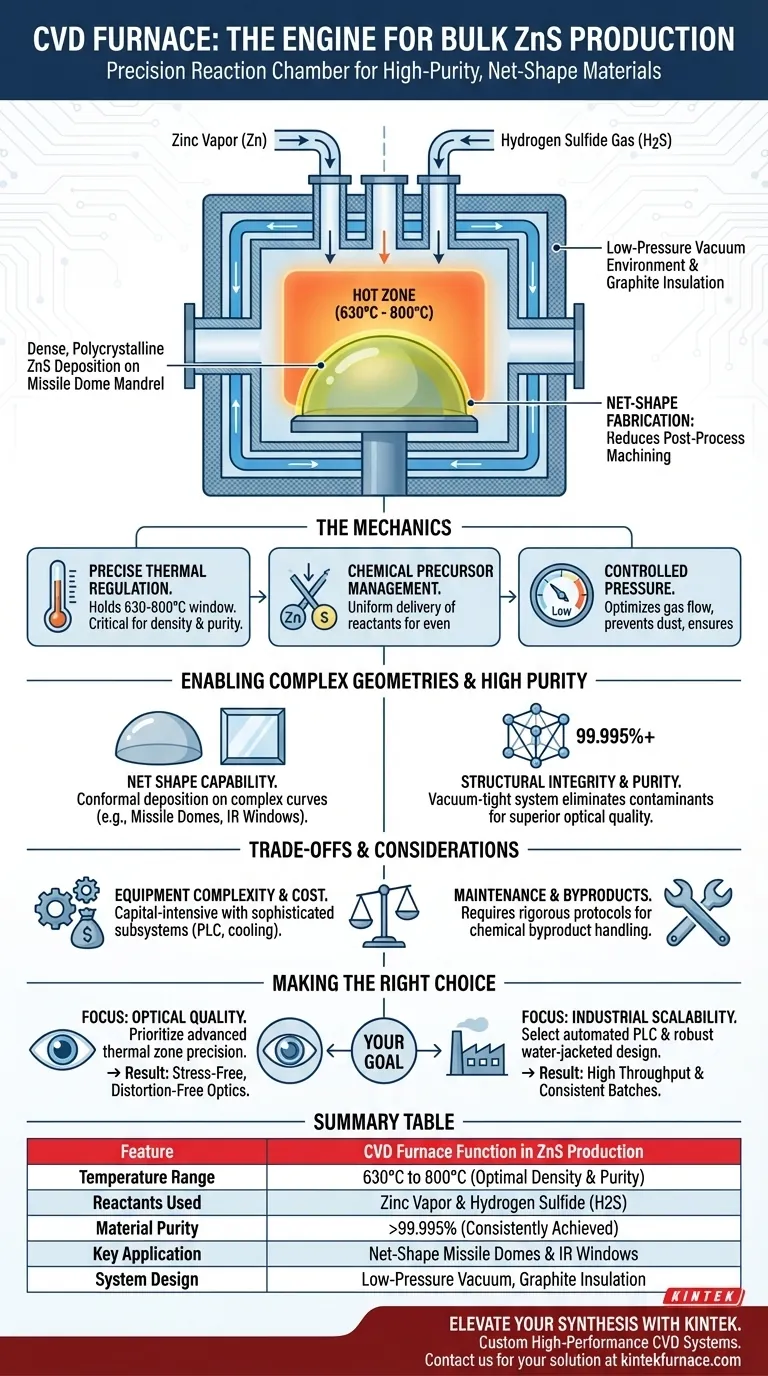

A função principal de um forno CVD na produção de ZnS a granel é atuar como uma câmara de reação de precisão. Especificamente, ele mantém um ambiente de baixa pressão em altas temperaturas, tipicamente entre 630°C e 800°C, para facilitar uma reação química entre vapor de zinco e gás sulfeto de hidrogênio. Este processo resulta na deposição de Sulfeto de Zinco (ZnS) denso e policristalino, permitindo a criação de materiais sólidos e a granel, em vez de apenas revestimentos superficiais finos.

Insight Central: Ao contrário das aplicações CVD padrão que se concentram em filmes finos, a configuração do forno para ZnS é projetada para síntese de material a granel. Permite a fabricação em "forma final" de componentes complexos de alta pureza — como cúpulas de mísseis e janelas ópticas infravermelhas — que exigem integridade estrutural e clareza óptica excepcional.

A Mecânica do Processo de Deposição

Regulação Térmica Precisa

O forno cria uma "zona quente", utilizando frequentemente isolamento de grafite e elementos de aquecimento.

Para a produção de ZnS, o sistema deve manter uma faixa de temperatura estritamente controlada de 630-800°C. Esta janela térmica específica é crítica para garantir que a reação química ocorra a uma taxa que promova densidade e pureza.

Gestão de Precursores Químicos

O forno é responsável pela entrega segura e uniforme dos reagentes.

Ele introduz vapor de zinco e sulfeto de hidrogênio (H2S) na câmara. O design do forno garante que esses gases se misturem completamente para depositar ZnS uniformemente sobre o substrato ou mandril.

Ambiente de Pressão Controlada

O processo opera sob baixa pressão para otimizar o caminho livre médio das moléculas de gás.

Enquanto os fornos CVD gerais podem variar de vácuo a 2 psig, a produção de ZnS depende de baixa pressão para evitar nucleação em fase gasosa (formação de poeira) e garantir que o material se deposite solidamente na superfície alvo.

Possibilitando Geometrias Complexas

Capacidade de Forma Final

Uma das funções mais valiosas deste tipo de forno é a capacidade de produzir componentes em "forma final".

Como os reagentes gasosos são altamente conformais, o forno pode depositar material em mandris de formas irregulares. Isso permite a fabricação direta de curvas complexas, como cúpulas de mísseis, reduzindo a necessidade de usinagem pós-processo extensiva.

Integridade Estrutural e Pureza

O ambiente do forno é projetado para eliminar contaminantes.

Ao manter um ambiente selado e à prova de vácuo (utilizando frequentemente paredes de aço inoxidável resfriadas a água), o sistema produz materiais com níveis de pureza frequentemente superiores a 99,995%. Isso resulta em materiais de grão fino e mecanicamente duros, adequados para aplicações ópticas exigentes.

Compreendendo os Compromissos

Complexidade e Custo do Equipamento

Forno CVD capazes de produção a granel são intensivos em capital.

Eles exigem subsistemas sofisticados, incluindo fontes de alimentação resfriadas a líquido, automação PLC e cabeçotes de válvulas pneumáticas. Alta durabilidade é necessária para compensar o investimento inicial, tornando-os mais adequados para aplicações industriais de alto valor.

Manutenção e Subprodutos

Embora muitas vezes autolimpante em relação às paredes da câmara, o manuseio de subprodutos químicos apresenta um desafio.

A reação entre Zinco e H2S produz subprodutos que devem ser gerenciados cuidadosamente. O sistema requer protocolos de manutenção rigorosos para lidar com o exaustor e os depuradores, garantindo segurança e conformidade ambiental.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor de um forno CVD para produção de ZnS, alinhe a seleção do seu equipamento com seus requisitos de saída específicos.

- Se o seu foco principal é Qualidade Óptica: Priorize um forno com precisão avançada da zona térmica para evitar gradientes que possam causar estresse ou distorção óptica na janela ou cúpula.

- Se o seu foco principal é Escalabilidade Industrial: Selecione um sistema que apresente controles de processo PLC automatizados e um design robusto com camisa d'água para garantir alta produtividade e repetibilidade consistente lote a lote.

O sucesso na produção de ZnS a granel depende não apenas da química, mas da capacidade do forno de manter um ambiente inabalável e livre de contaminantes durante longos ciclos de deposição.

Tabela Resumo:

| Característica | Função do Forno CVD na Produção de ZnS |

|---|---|

| Faixa de Temperatura | 630°C a 800°C para densidade e pureza ideais |

| Reagentes Utilizados | Vapor de zinco e gás Sulfeto de Hidrogênio (H2S) |

| Pureza do Material | Atinge consistentemente níveis superiores a 99,995% |

| Aplicação Chave | Fabricação em forma final de cúpulas de mísseis e janelas IR |

| Design do Sistema | Ambiente de vácuo de baixa pressão com isolamento de grafite |

Eleve a Sua Síntese de Materiais Avançados com a KINTEK

Desbloqueie todo o potencial do seu laboratório com sistemas CVD de alto desempenho projetados para as aplicações mais exigentes. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de ponta de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento térmico e químico. Esteja você produzindo óticas de ZnS de alta pureza ou desenvolvendo novas tecnologias de filme fino, nosso equipamento fornece a precisão e durabilidade inabaláveis que sua pesquisa exige.

Pronto para otimizar sua produção? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizado com nossos especialistas!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno de zona de temperatura dupla facilita a síntese de beta-Cu2-xSe? Domine o Controle Térmico AP-CVD

- Quais são as etapas do processo CVD? Domine as Fases Chave para Filmes Finos Superiores

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Quais materiais são comumente empregados em revestimentos CVD? Descubra os Materiais Chave para Proteção Superior de Superfícies

- Quais são os tipos de processos CVD? Explore Métodos Chave para Deposição de Filmes Finos

- Como o CVD é utilizado em aplicações de revestimento? Desvende a Engenharia de Superfícies de Alto Desempenho

- Quais são as vantagens de usar um sistema CVD em vez de LPE para filmes de Bi2Se3? Desbloqueie o Crescimento Preciso de Cristais

- Como a CVD é categorizada pelos métodos de aquecimento do substrato? Escolha Parede Quente vs. Parede Fria para o seu Laboratório