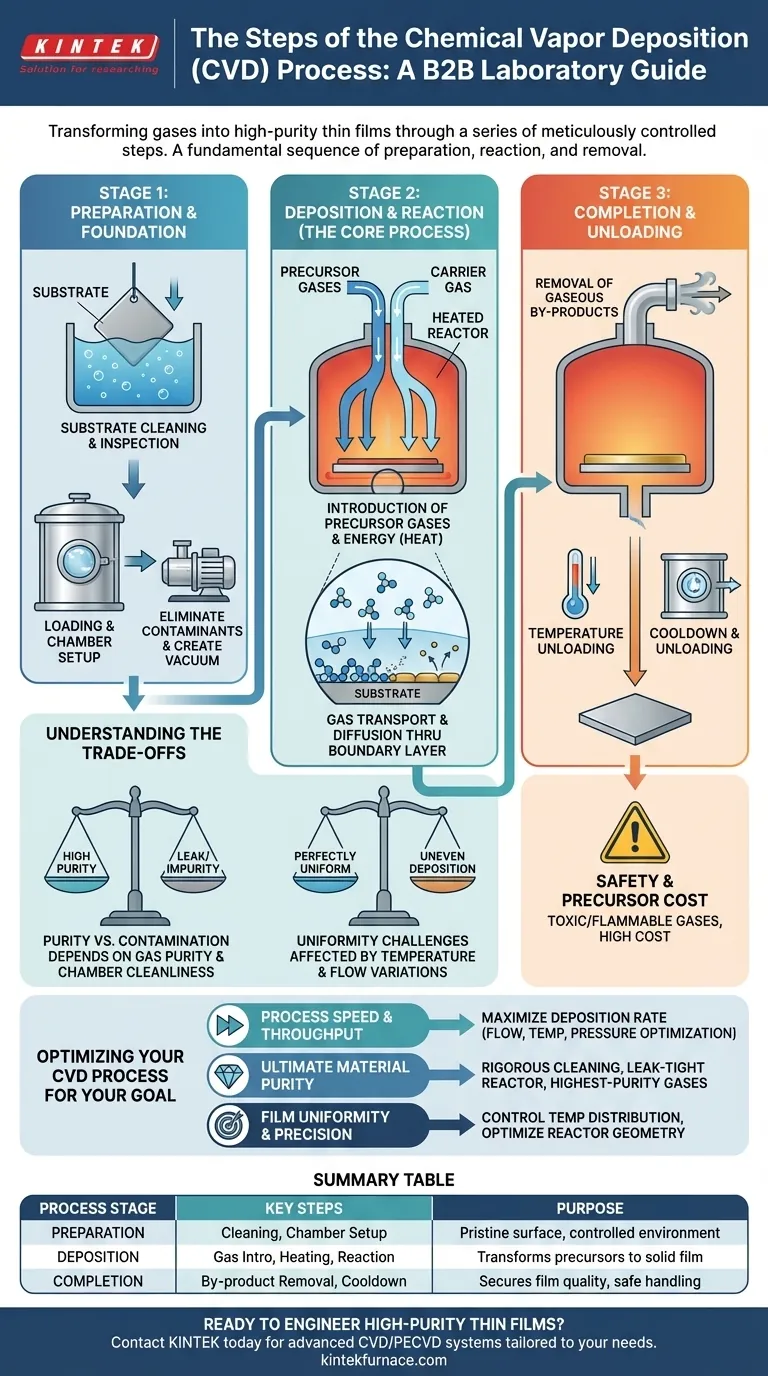

Em sua essência, o processo de Deposição Química a Vapor (CVD) é uma série de etapas meticulosamente controladas que transformam gases em um filme sólido, fino e de alta pureza em um objeto alvo. A sequência fundamental envolve a preparação de um substrato, a introdução de gases precursores reativos em uma câmara aquecida, a indução de uma reação química que deposita um material sólido no substrato e a remoção dos subprodutos gasosos.

O princípio central do CVD não é apenas revestir uma superfície; trata-se de projetar precisamente um material do zero, uma camada molecular por vez. Compreender cada etapa é compreender como controlar as propriedades finais do filme depositado.

A Fase Fundamental: Preparação

Antes que qualquer deposição possa ocorrer, o ambiente e o substrato devem ser perfeitamente preparados. Esta etapa estabelece a base para a adesão e a qualidade do filme final.

Limpeza e Inspeção do Substrato

A primeira etapa é uma limpeza rigorosa do substrato, que é o material a ser revestido. Quaisquer contaminantes, como óleos ou poeira microscópica, impedirão que o filme adira adequadamente e podem introduzir impurezas. Isso geralmente envolve banhos químicos e inspeção para garantir uma superfície imaculada.

Carregamento e Configuração da Câmara

O substrato limpo é colocado dentro do reator CVD, que é uma câmara altamente controlada. A câmara é selada e purgada, muitas vezes criando vácuo ou uma condição atmosférica específica, para eliminar partículas reativas indesejadas, como oxigênio.

O Coração do Processo: Reação e Deposição de Gás

É aqui que ocorre a transformação de gás em sólido. É um delicado equilíbrio de fenômenos de transporte e reações químicas controladas por temperatura, pressão e fluxo de gás.

Introdução de Gases Precursores

Gases específicos, conhecidos como precursores, são introduzidos no reator a uma taxa de fluxo controlada. São moléculas que contêm os átomos desejados no filme final. Eles são frequentemente misturados com um gás carreador (como argônio ou hidrogênio) que ajuda a transportar os precursores para o substrato.

O Papel da Energia

O reator é aquecido a temperaturas precisas, muitas vezes muito altas. Essa energia térmica fornece a energia de ativação necessária para quebrar as ligações químicas dentro das moléculas precursoras, tornando-as reativas.

Transporte de Gás para o Substrato

Os gases precursores fluem em direção ao substrato. Diretamente acima da superfície do substrato existe uma fina camada estática de gás conhecida como camada limite. As espécies reativas devem se difundir através desta camada para atingir a superfície.

Adsorção e Reação Superficial

Uma vez que as espécies reativas atingem o substrato, elas aderem à superfície em um processo chamado adsorção. A própria superfície quente geralmente atua como um catalisador, impulsionando a reação química final que forma o filme sólido e libera subprodutos voláteis.

O Resultado: Crescimento do Filme e Conclusão do Processo

A reação bem-sucedida resulta na formação de um filme sólido. O processo conclui com etapas para garantir a estabilidade do filme e a remoção segura da peça revestida.

Construindo o Filme, Camada por Camada

O material sólido da reação superficial se acumula, formando um filme fino, denso e uniforme. A espessura deste filme é precisamente controlada gerenciando o tempo de deposição, a temperatura e as taxas de fluxo de gás.

Remoção de Subprodutos Gasosos

As reações químicas criam sólidos desejados, mas também subprodutos gasosos indesejados. Estes devem ser continuamente exauridos da câmara para evitar que contaminem o filme ou interfiram no processo de deposição.

Resfriamento e Descarga

Após atingir a espessura desejada, o fluxo de gás é interrompido e o reator é resfriado com segurança. Uma vez em temperatura segura, a câmara é purgada com um gás inerte e retorna à pressão atmosférica, permitindo que o substrato recém-revestido seja descarregado.

Compreendendo as Compensações

Embora poderoso, o processo CVD não está isento de desafios. O sucesso depende da navegação em uma complexa interação de variáveis, onde pequenos desvios podem ter impactos significativos.

Pureza vs. Contaminação

A alta qualidade de um filme CVD depende inteiramente da pureza dos gases precursores e da limpeza da câmara. Mesmo um vazamento microscópico no sistema pode introduzir oxigênio ou vapor d'água, levando a um filme contaminado e defeituoso.

Desafios de Uniformidade

Alcançar uma espessura de filme perfeitamente uniforme em um substrato grande ou de formato complexo é difícil. Variações de temperatura ou fluxo de gás no substrato podem levar a taxas de deposição irregulares, impactando o desempenho da peça final.

Segurança e Custo do Precursor

Muitos gases precursores usados em CVD são altamente tóxicos, inflamáveis ou corrosivos, exigindo extensos protocolos de segurança e sistemas de manuseio. Além disso, precursores de alta pureza podem ser extremamente caros, tornando-se um fator de custo significativo na produção.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo principal determina quais etapas do processo CVD exigem mais atenção.

- Se o seu foco principal é a velocidade e o rendimento do processo: Otimizar as taxas de fluxo de gás, temperatura e pressão para maximizar a taxa de deposição sem sacrificar a uniformidade básica é o seu principal desafio.

- Se o seu foco principal é a pureza máxima do material: Seus esforços devem ser concentrados na limpeza rigorosa do substrato, garantindo um reator hermético e usando os precursores e gases carreadores de mais alta pureza disponíveis.

- Se o seu foco principal é a uniformidade e precisão do filme: Controlar a distribuição de temperatura no substrato e otimizar a geometria do reator para gerenciar a dinâmica do fluxo de gás são os fatores mais críticos.

Em última análise, dominar o CVD é controlar uma cascata de eventos físicos e químicos para construir um material com intenção.

Tabela Resumo:

| Fase do Processo | Etapas Chave | Propósito |

|---|---|---|

| Preparação | Limpeza do Substrato, Configuração da Câmara | Garante uma superfície imaculada e ambiente controlado para a deposição. |

| Deposição | Introdução de Gás, Aquecimento, Reação Superficial | Transforma gases precursores em um filme sólido no substrato. |

| Conclusão | Remoção de Subprodutos, Resfriamento, Descarga | Garante a qualidade final do filme e permite o manuseio seguro da peça. |

Pronto para projetar filmes finos de alta pureza com precisão? O processo CVD exige controle exato em cada etapa, desde o manuseio do gás precursor até o gerenciamento da temperatura. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer sistemas avançados de CVD/PECVD adaptados às suas necessidades experimentais exclusivas. Se você precisa otimizar para velocidade, pureza ou uniformidade, nossas profundas capacidades de personalização garantem que sua solução de forno atenda ao desafio. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar as capacidades do seu laboratório. Entre em contato através do nosso formulário de contato

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais