Em essência, a Deposição Química a Vapor (CVD) é um processo sofisticado usado para aplicar filmes finos de alto desempenho em uma superfície, conhecida como substrato. Isso é alcançado introduzindo gases precursores em uma câmara de reação onde eles se decompõem e reagem na superfície do substrato, formando um revestimento sólido e altamente aderente. Essa técnica é amplamente utilizada para criar camadas protetoras ou decorativas para aplicações que vão desde ferramentas de corte e óptica até implantes biomédicos e vidro.

O verdadeiro valor do CVD não está apenas em aplicar uma camada, mas em engenhar fundamentalmente uma nova superfície. Ele se destaca na criação de filmes excepcionalmente uniformes e duráveis que se adaptam perfeitamente até mesmo às formas mais complexas, aprimorando as propriedades inerentes de um material.

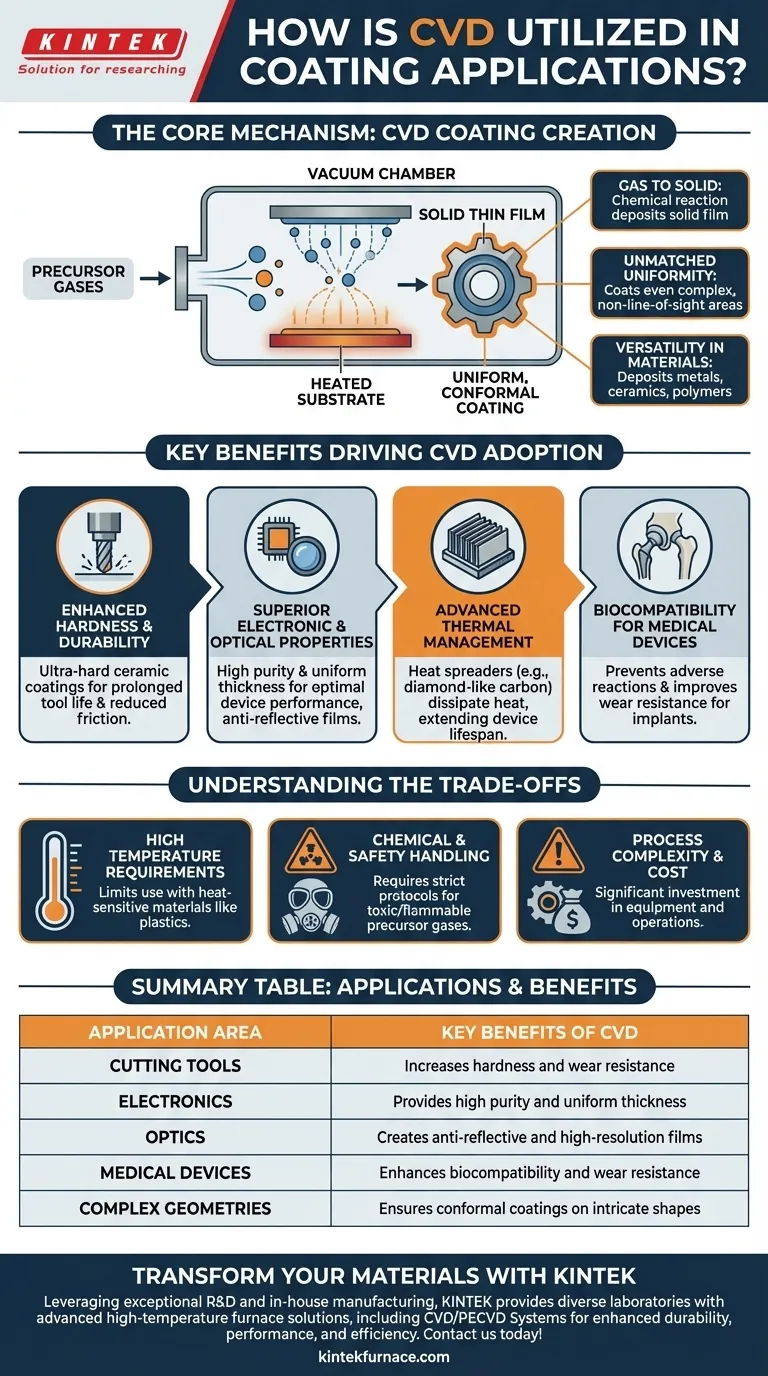

O Mecanismo Central: Como o CVD Cria um Revestimento

Para entender a utilidade do CVD, você deve primeiro compreender seu processo fundamental. É uma reação química controlada que constrói um revestimento átomo por átomo ou molécula por molécula.

Do Gás ao Sólido

O processo começa com a introdução de um ou mais gases precursores voláteis em uma câmara de vácuo contendo o substrato. Quando esses gases atingem o substrato aquecido, eles passam por uma reação química ou decomposição, deixando para trás um material sólido que se deposita na superfície. Isso cria um filme fino, denso e sólido.

Uniformidade Incomparável

Uma vantagem chave do CVD é sua capacidade de produzir revestimentos altamente conformes. Como a deposição ocorre a partir de uma fase gasosa, as moléculas precursoras podem atingir todas as partes da superfície do substrato, incluindo áreas complexas e sem linha de visão. Isso resulta em um revestimento de espessura uniforme, mesmo em formas intrincadas.

Versatilidade em Materiais

O CVD não se limita a um único tipo de material. O processo é incrivelmente versátil e pode ser usado para depositar uma ampla gama de substâncias, incluindo metais, cerâmicas duras (como nitreto de titânio) e até polímeros específicos, simplesmente alterando os gases precursores.

Principais Benefícios que Impulsionam a Adoção do CVD

A escolha de usar CVD é impulsionada pelas significativas melhorias de desempenho que ele oferece. Os revestimentos resultantes fornecem benefícios funcionais que são críticos em campos de alta tecnologia.

Dureza e Durabilidade Aprimoradas

Para aplicações como ferramentas de corte e componentes industriais, o CVD é usado para depositar revestimentos cerâmicos ultraduros. Essas camadas aumentam drasticamente a dureza da superfície e reduzem o atrito, levando a uma vida útil significativamente prolongada da ferramenta e desempenho superior em condições extremas.

Propriedades Eletrônicas e Ópticas Superiores

Na indústria de semicondutores, o CVD é essencial para construir as camadas microscópicas que formam os circuitos integrados. O processo fornece a alta pureza e espessura uniforme necessárias para um desempenho ótimo do dispositivo. Da mesma forma, para aplicações ópticas, o CVD cria revestimentos antirreflexo ou filmes que fornecem brilho e resolução superiores.

Gerenciamento Térmico Avançado

Certos materiais depositados por CVD, como carbono tipo diamante, possuem condutividade térmica extremamente alta. Esses revestimentos são usados como espalhadores de calor em eletrônicos de alta potência, dissipando efetivamente o calor e estendendo a vida útil e a confiabilidade do dispositivo.

Biocompatibilidade para Dispositivos Médicos

Em aplicações biomédicas, revestimentos CVD específicos são usados em implantes e ferramentas cirúrgicas. Esses filmes podem aumentar a biocompatibilidade, prevenindo reações adversas com o corpo, ao mesmo tempo em que melhoram a resistência ao desgaste para substituições de articulações e outros equipamentos médicos.

Compreendendo as Desvantagens

Embora poderoso, o CVD não é uma solução universal. Seus parâmetros de processo introduzem restrições específicas que devem ser consideradas.

Requisitos de Alta Temperatura

Os processos CVD tradicionais frequentemente exigem temperaturas de substrato muito altas (centenas ou até mais de mil graus Celsius) para impulsionar as reações químicas necessárias. Isso pode limitar os tipos de materiais que podem ser revestidos, pois muitos plásticos ou metais de baixo ponto de fusão não suportam o calor.

Manuseio Químico e de Segurança

Os gases precursores usados no CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. A implementação de um processo CVD requer um investimento significativo em protocolos de segurança, infraestrutura de manuseio de gases e sistemas de tratamento de exaustão para garantir uma operação segura.

Complexidade e Custo do Processo

Os sistemas CVD são máquinas complexas que envolvem câmaras de vácuo, controladores precisos de fluxo de gás e sistemas de aquecimento. O investimento de capital inicial e os custos operacionais podem ser substanciais, tornando o processo mais adequado para aplicações de alto valor onde os benefícios de desempenho justificam a despesa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente do seu objetivo final. O CVD oferece vantagens distintas para necessidades específicas de alto desempenho.

- Se o seu foco principal é a durabilidade mecânica: o CVD se destaca na criação de revestimentos ultraduros e resistentes ao desgaste que estendem drasticamente a vida útil de ferramentas e componentes.

- Se o seu foco principal é eletrônica ou óptica avançada: o processo fornece a pureza e uniformidade incomparáveis exigidas para filmes semicondutores e ópticos de alto desempenho.

- Se o seu foco principal é revestir geometrias complexas: a natureza conforme do CVD garante uma espessura de filme consistente mesmo nas superfícies mais intrincadas, onde outros métodos falhariam.

Ao entender seus princípios e benefícios, você pode aproveitar o CVD não apenas como um método de revestimento, mas como um processo transformador de engenharia de superfícies.

Tabela Resumo:

| Área de Aplicação | Principais Benefícios do CVD |

|---|---|

| Ferramentas de Corte | Aumenta a dureza e a resistência ao desgaste para uma vida útil mais longa da ferramenta |

| Eletrônica | Fornece alta pureza e espessura uniforme para desempenho ótimo |

| Óptica | Cria filmes antirreflexo e de alta resolução |

| Dispositivos Médicos | Aprimora a biocompatibilidade e a resistência ao desgaste para implantes |

| Geometrias Complexas | Garante revestimentos conformes em formas intrincadas |

Transforme seus materiais com revestimentos de precisão! Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para maior durabilidade, desempenho e eficiência. Entre em contato hoje mesmo para discutir como nossos sistemas CVD podem elevar suas aplicações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas