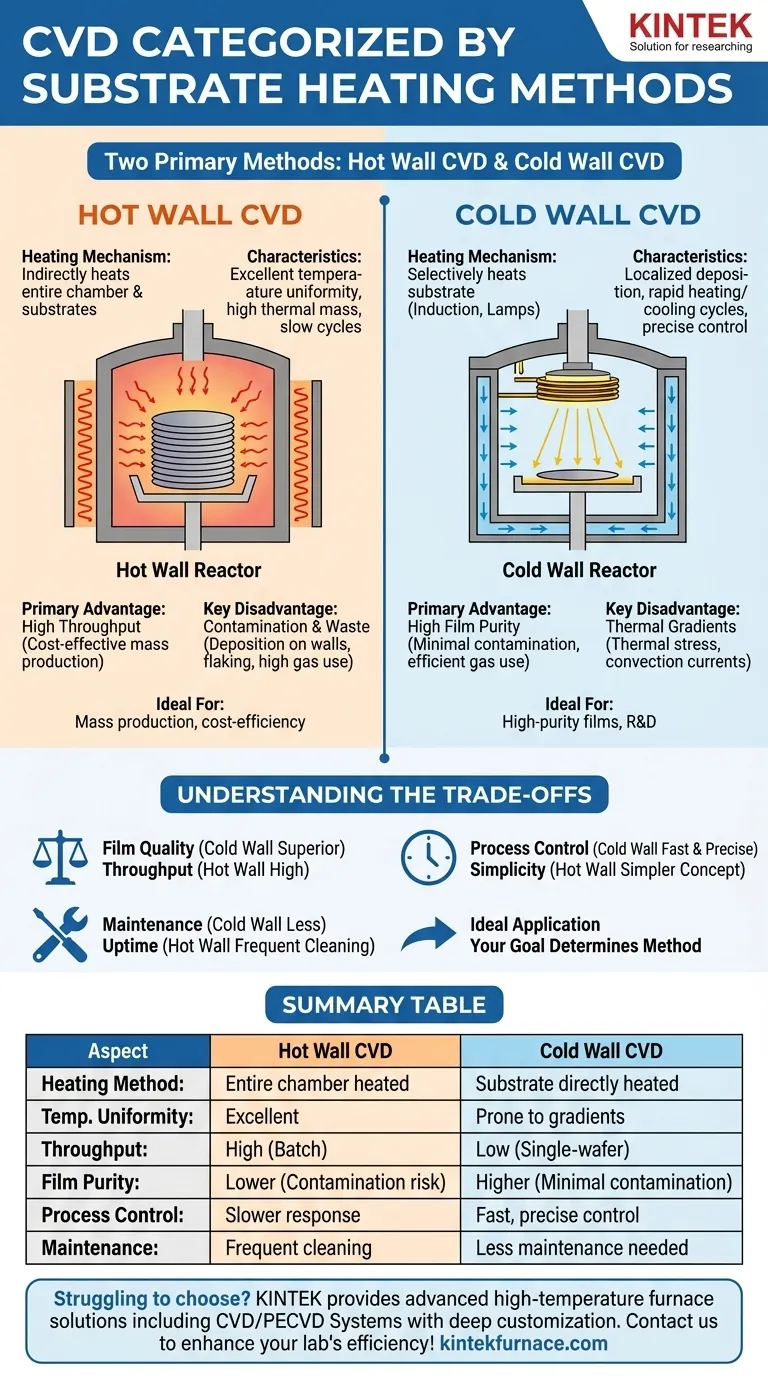

Na Deposição Química a Vapor (CVD), o processo é amplamente categorizado pela forma como o substrato é aquecido. Os dois métodos principais são CVD de Parede Quente, onde toda a câmara de reação é aquecida, e CVD de Parede Fria, onde apenas o substrato é direta e seletivamente aquecido enquanto as paredes da câmara permanecem frias. Esta escolha fundamental de design dita o desempenho, as aplicações e as limitações do sistema.

A distinção entre CVD de Parede Quente e Parede Fria é um compromisso de engenharia crítico. Os sistemas de Parede Quente são construídos para processamento em lote de alto rendimento e uniformidade de temperatura, enquanto os sistemas de Parede Fria são projetados para deposição de alta pureza em wafer único com controle preciso do processo.

O Reator de CVD de Parede Quente: Enfatizando a Uniformidade

Em um reator de Parede Quente, toda a câmara de processo é colocada dentro de um forno, tipicamente um forno resistivo ou de tubo. Este design aquece as paredes da câmara e os substratos simultaneamente a uma temperatura uniforme.

O Mecanismo de Aquecimento

Os substratos são aquecidos indiretamente. O calor do forno externo irradia das paredes quentes da câmara para os substratos. Isso cria um ambiente com um gradiente térmico muito baixo em toda a zona de reação.

Características do Processo

Os sistemas de Parede Quente são definidos pela sua excelente uniformidade de temperatura, o que permite o processamento simultâneo de muitos substratos (wafers) em um único lote. No entanto, eles têm uma massa térmica significativa, o que significa que aquecem e resfriam muito lentamente.

Vantagem Primária: Alto Rendimento

A capacidade de processar um grande lote de wafers de uma só vez torna a CVD de Parede Quente excepcionalmente econômica para produção em massa. Este alto rendimento é seu benefício definidor, tornando-o um pilar para aplicações onde o volume é primordial.

Principal Desvantagem: Contaminação e Desperdício

Como toda a câmara está quente, a deposição ocorre nas paredes da câmara assim como nos substratos. Com o tempo, essa película indesejada se solta, criando partículas que podem contaminar os wafers. Isso também desperdiça gases precursores caros e exige ciclos de manutenção frequentes e demorados.

O Reator de CVD de Parede Fria: Focando na Pureza

Em um reator de Parede Fria, o aquecimento é direcionado diretamente ao substrato ou ao suporte do substrato (susceptor). As paredes da câmara são mantidas em ou perto da temperatura ambiente, muitas vezes com resfriamento ativo a água.

O Mecanismo de Aquecimento

O aquecimento é alcançado seletivamente usando métodos como aquecimento por indução de um susceptor de grafite ou lâmpadas de alta intensidade que incidem através de uma janela de quartzo no substrato. Isso cria uma grande diferença de temperatura entre o substrato quente e as paredes frias da câmara.

Características do Processo

A deposição é altamente localizada na superfície do substrato quente. Isso permite ciclos rápidos de aquecimento e resfriamento, dando aos engenheiros controle preciso sobre o processo. Este método é tipicamente usado para processamento de wafer único.

Vantagem Primária: Alta Pureza do Filme

Como a deposição não ocorre nas paredes frias da câmara, o risco de contaminação por partículas devido ao desprendimento é praticamente eliminado. Isso resulta em filmes de maior pureza e faz um uso mais eficiente dos gases precursores. Isso é crítico para a fabricação de dispositivos semicondutores de alto desempenho.

Principal Desvantagem: Gradientes Térmicos

O gradiente de temperatura acentuado entre o substrato e as paredes da câmara pode induzir estresse térmico no substrato. Também pode criar correntes de convecção em fase gasosa complexas acima do substrato, o que pode afetar a uniformidade do filme se não for gerenciado adequadamente.

Compreendendo as Trocas: Parede Quente vs. Parede Fria

Escolher entre esses dois métodos envolve um conjunto claro de compromissos de engenharia que impactam diretamente o produto final e a economia do processo.

Qualidade do Filme vs. Rendimento

Reatores de Parede Fria produzem filmes superiores e de alta pureza adequados para microeletrônica avançada. Reatores de Parede Quente entregam alto rendimento para aplicações onde uma pequena contaminação por partículas é tolerável, como em algumas células solares ou revestimentos protetores.

Controle do Processo vs. Simplicidade

Sistemas de Parede Fria oferecem controle rápido e preciso sobre a temperatura, permitindo mudanças rápidas no processo e crescimento avançado de materiais. Sistemas de Parede Quente são mais simples em conceito, mas sua grande inércia térmica os torna lentos para responder e inadequados para prototipagem rápida.

Manutenção e Tempo de Atividade

Reatores de Parede Fria exigem significativamente menos limpeza, levando a um maior tempo de atividade do equipamento. Reatores de Parede Quente exigem limpeza frequente e intensiva para remover depósitos nas paredes, o que se traduz em mais tempo de inatividade e maiores custos operacionais.

Fazendo a Escolha Certa para sua Aplicação

Seus objetivos de aplicação específicos determinarão qual método de aquecimento é apropriado.

- Se seu foco principal é produção em massa e custo-benefício: Um reator de Parede Quente é a escolha lógica por sua capacidade inigualável de processamento em lote.

- Se seu foco principal é filmes de alta pureza para dispositivos avançados: Um reator de Parede Fria é a escolha definitiva para minimizar a contaminação e alcançar qualidade superior do material.

- Se seu foco principal é pesquisa e desenvolvimento (P&D): O rápido ciclo e a flexibilidade do processo de um sistema de Parede Fria o tornam ideal para experimentar novos materiais e parâmetros de deposição.

Em última análise, entender o mecanismo de aquecimento é fundamental para selecionar um sistema de CVD que se alinhe com seus objetivos específicos de qualidade do filme, rendimento e custo.

Tabela Resumo:

| Aspecto | CVD de Parede Quente | CVD de Parede Fria |

|---|---|---|

| Método de Aquecimento | Câmara inteira aquecida via forno | Substrato aquecido diretamente (ex: indução, lâmpadas) |

| Uniformidade de Temperatura | Excelente | Propenso a gradientes térmicos |

| Rendimento | Alto (processamento em lote) | Baixo (processamento de wafer único) |

| Pureza do Filme | Menor (risco de contaminação) | Maior (contaminação mínima) |

| Controle do Processo | Resposta mais lenta | Controle rápido e preciso |

| Manutenção | Limpeza frequente necessária | Menos manutenção necessária |

| Ideal Para | Produção em massa, custo-benefício | Filmes de alta pureza, P&D |

Com dificuldade para escolher o sistema CVD certo para as necessidades exclusivas do seu laboratório? Na KINTEK, somos especializados no fornecimento de soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades específicas. Aproveitando nossa excepcional P&D e capacidades de fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte expertise em personalização profunda garante que podemos projetar uma solução que corresponda precisamente aos seus objetivos experimentais, seja você priorizando alto rendimento com sistemas de Parede Quente ou alta pureza com configurações de Parede Fria. Não deixe que as limitações do equipamento atrasem sua pesquisa ou produção — entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Como um sistema PECVD contribui para as camadas de (n)polissilício? Deposição In-Situ de Alto Rendimento Explicada

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Por que usar PECVD para camadas de isolamento de chip integrado monolítico? Proteja seu orçamento térmico com SiO2 de alta qualidade

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio