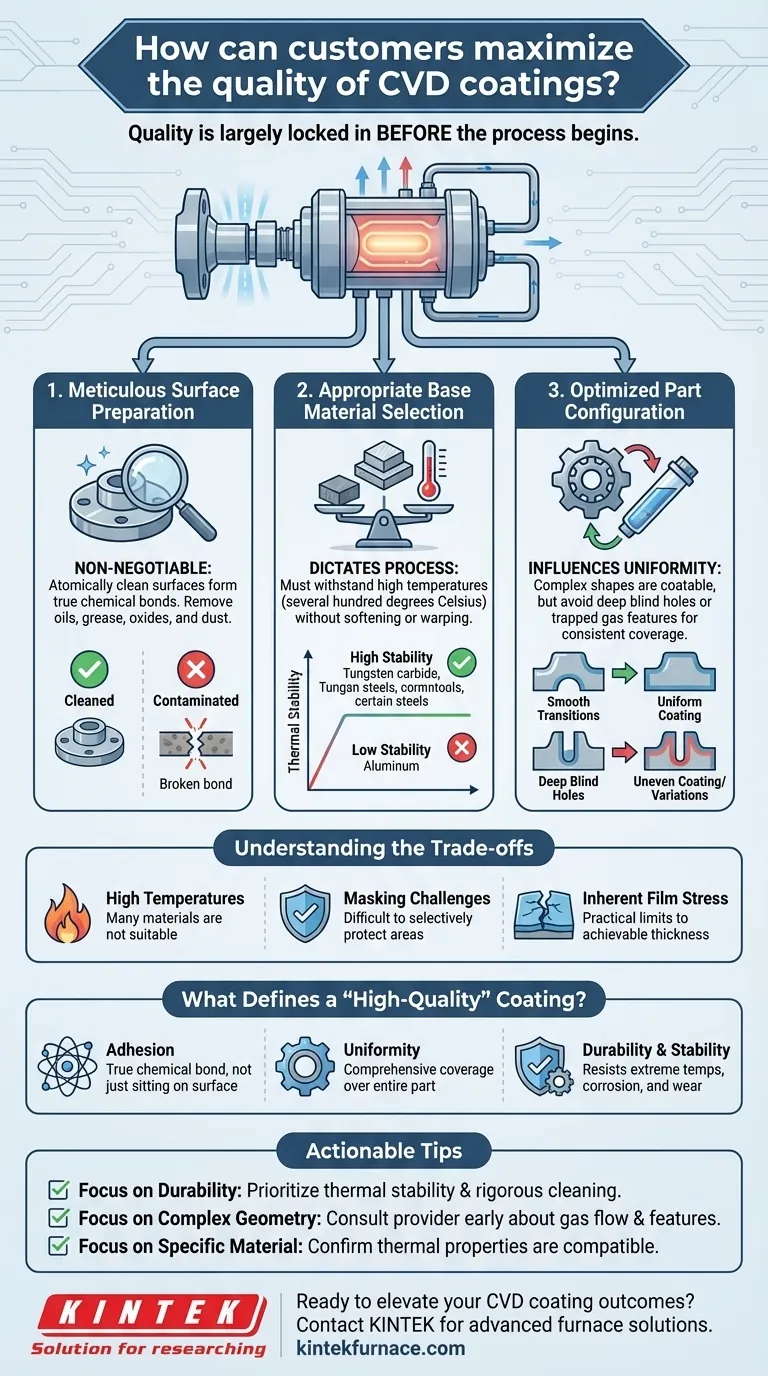

Para maximizar a qualidade de um revestimento de Deposição Química de Vapor (CVD), você deve se concentrar em três fatores totalmente sob seu controle: preparação meticulosa da superfície, seleção apropriada do material base e configuração otimizada da peça. Embora o fornecedor do revestimento gerencie os complexos parâmetros do processo, o sucesso final é determinado pela qualidade e adequação da peça que você fornece.

O insight mais crítico é que a qualidade de um revestimento CVD é amplamente definida antes que o processo de revestimento sequer comece. Suas decisões sobre o material, condição da superfície e geometria da peça criam a base fundamental para a adesão, uniformidade e desempenho do revestimento.

A Fundação: Por Que Suas Decisões Importam

CVD não é um simples processo de pintura ou galvanoplastia; é uma reação química de alta temperatura. A superfície da sua peça atua como um catalisador e um local de ligação onde os gases precursores reagem para formar um novo filme sólido.

Sua peça é um ingrediente ativo nesta reação. Suas propriedades ditam diretamente o resultado.

Princípio 1: A Preparação da Superfície Não É Negociável

Um revestimento CVD forma uma ligação química verdadeira com o substrato. Qualquer contaminante, por menor que seja, atua como uma barreira que impede a formação correta dessa ligação.

As superfícies devem estar atomicamente limpas. Isso significa que estão completamente livres de óleos, graxa, camadas de óxido, poeira e qualquer outro resíduo das etapas de fabricação anteriores. Uma superfície contaminada leva diretamente à má adesão e potencial falha do revestimento.

Princípio 2: O Material Base Dicta o Processo

O processo CVD ocorre em temperaturas elevadas, muitas vezes várias centenas de graus Celsius. Seu material base escolhido deve ser capaz de suportar esse calor sem amolecer, deformar ou alterar suas propriedades fundamentais.

Essa exigência de estabilidade térmica é o motivo pelo qual a seleção do material é tão crucial. Um material que não suporta a temperatura de reação limita a capacidade do fornecedor de otimizar o processo, comprometendo a qualidade final do revestimento.

Princípio 3: A Geometria da Peça Influencia a Uniformidade

Uma vantagem chave do CVD é que não é um processo de "linha de visão", permitindo revestir formas complexas. Os gases reativos fluem ao redor da peça, revestindo todas as superfícies expostas.

No entanto, passagens internas extremamente complexas ou furos cegos muito profundos e estreitos podem criar problemas no fluxo de gás. Esses recursos podem levar a variações na espessura do revestimento ou cobertura incompleta. Projetar peças com transições mais suaves e evitar geometrias que possam aprisionar gás resultará em um revestimento mais uniforme e confiável.

Compreendendo os Compromissos do CVD

Para tomar decisões informadas, você deve entender as características e limitações inerentes ao processo em si. Esse conhecimento permite que você projete para o sucesso.

O Impacto das Altas Temperaturas

O principal compromisso é o calor. Muitos materiais, como aços para ferramentas tratados termicamente que perderiam sua têmpera, a maioria das ligas de alumínio e plásticos, não são adequados para processos CVD padrão. Você deve selecionar um substrato que seja termicamente estável na temperatura de reação necessária.

O Desafio do Mascaramento

Como o CVD depende de um gás reativo que preenche toda a câmara, é muito difícil "mascarar" ou proteger seletivamente certas áreas de uma peça contra o revestimento. O processo naturalmente quer revestir tudo o que pode alcançar.

Tensão Inherente do Filme e Limites de Espessura

À medida que o filme CVD cresce em espessura, tensões internas se acumulam dentro do revestimento. Se a espessura exceder um certo limite para um determinado sistema de material, essa tensão pode fazer com que o revestimento rache ou se descole da superfície. Sempre há um limite prático para a espessura de revestimento alcançável.

O Que Define um Revestimento CVD de "Alta Qualidade"?

Quando você controla os fatores fundamentais, você permite que o processo CVD entregue suas vantagens únicas, que definem um resultado de alta qualidade.

Adesão: Uma Ligação Química Verdadeira

A maior medida de qualidade é a adesão. Um processo CVD bem-sucedido cria uma ligação química poderosa e direta entre o revestimento e os átomos do substrato. O revestimento não apenas fica sobre a superfície; ele se torna parte integrante dela.

Uniformidade: Cobertura Abrangente

A qualidade também é medida pela uniformidade. Um processo bem executado fornece controle excepcional sobre a espessura, garantindo que toda a peça — incluindo geometrias complexas — receba uma camada de revestimento consistente e completa.

Durabilidade e Estabilidade

O filme resultante é denso, durável e altamente estável. Esses revestimentos são projetados para suportar temperaturas extremas, ambientes corrosivos e desgaste mecânico significativo, superando em muito as capacidades de muitos outros tratamentos de superfície.

Como Aplicar Isso ao Seu Projeto

Suas escolhas na fase de projeto são sua ferramenta mais poderosa para maximizar a qualidade do revestimento. Use estas diretrizes para alinhar seu projeto com seu objetivo principal.

- Se seu foco principal for máxima durabilidade e adesão: Priorize selecionar um material base termicamente estável e implementar um processo de limpeza rigoroso e multiestágio antes de enviar a peça para revestimento.

- Se seu foco principal for revestir uma geometria complexa: Consulte seu fornecedor de revestimento no início do processo de projeto para discutir o fluxo de gás e garantir que recursos como canais internos ou furos cegos sejam acessíveis.

- Se seu foco principal for desempenho em um material específico: Confirme que as propriedades térmicas do seu material são compatíveis com as temperaturas necessárias para o revestimento desejado.

A colaboração proativa e o projeto voltado para a capacidade de revestimento são as chaves para desbloquear todo o potencial de desempenho da tecnologia CVD.

Tabela de Resumo:

| Fator Chave | Por Que É Importante | Dicas Acionáveis |

|---|---|---|

| Preparação da Superfície | Garante forte ligação química; previne falha de adesão | Use limpeza rigorosa para remover óleos, óxidos e contaminantes |

| Seleção do Material Base | Deve suportar altas temperaturas de CVD sem deformação | Escolha materiais termicamente estáveis, como certos aços ou cerâmicas |

| Geometria da Peça | Afeta o fluxo de gás e a uniformidade do revestimento | Projete com transições suaves; evite furos cegos profundos para cobertura uniforme |

Pronto para elevar seus resultados de revestimento CVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem que possamos atender precisamente às suas necessidades experimentais exclusivas, ajudando você a alcançar adesão, uniformidade e durabilidade superiores em seus revestimentos. Não deixe a qualidade ao acaso — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade