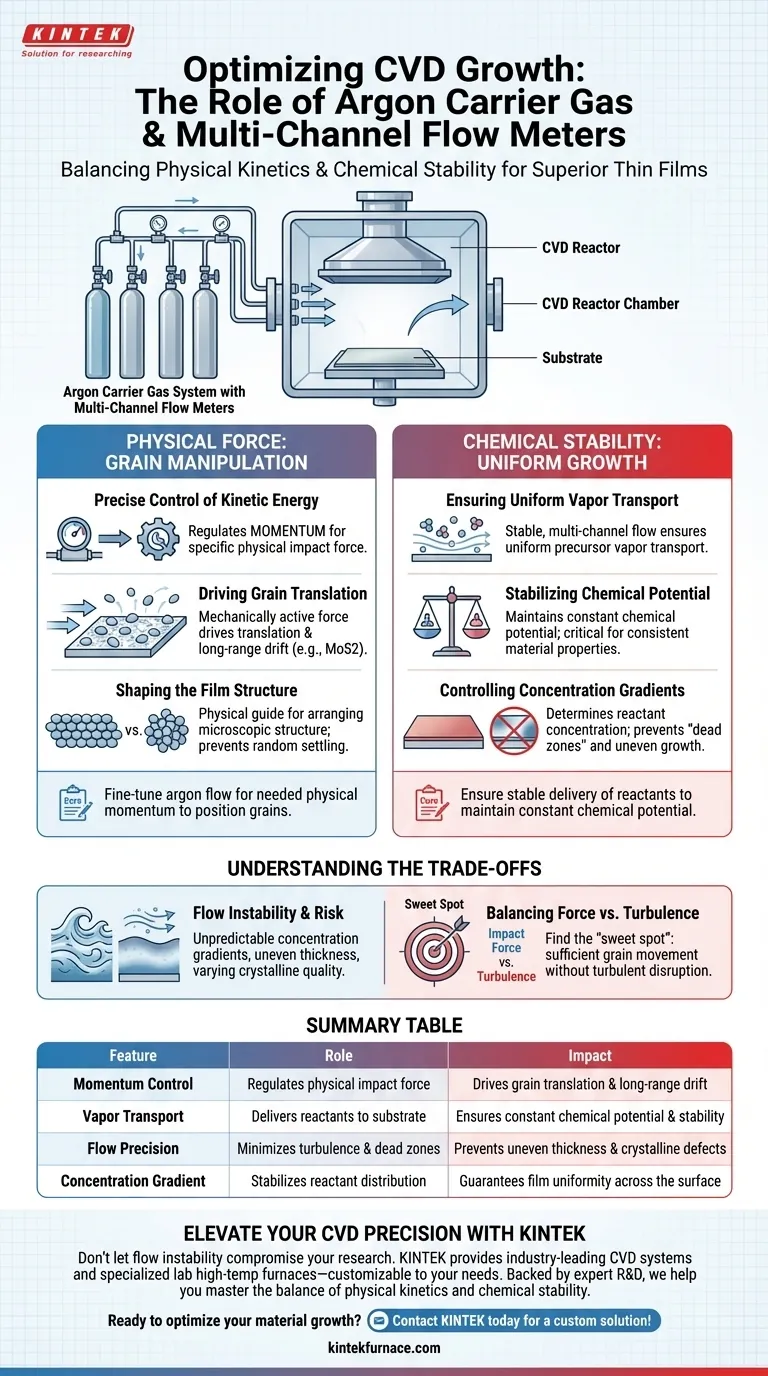

Um sistema de gás carreador de argônio equipado com medidores de fluxo multicanal é essencial para governar eficazmente tanto a cinética física quanto o ambiente químico do processo de Deposição Química em Fase Vapor (CVD). Essa configuração fornece o controle rigoroso necessário para gerar forças físicas específicas que manipulam o movimento dos grãos, ao mesmo tempo em que mantém a estabilidade termodinâmica necessária para o crescimento uniforme do material.

Ponto Principal: O crescimento CVD de alta qualidade requer o desacoplamento do transporte físico da reação química. Medidores multicanais permitem que você ajuste o fluxo de argônio para fornecer o momento físico necessário para posicionar os grãos, garantindo ao mesmo tempo a entrega estável de reagentes para manter um potencial químico constante.

O Papel da Força Física na Manipulação de Grãos

Controle Preciso da Energia Cinética

A função principal do medidor de fluxo multicanal não é simplesmente fornecer gás, mas regular o momento. Ao permitir o controle preciso das taxas de fluxo, o sistema gera uma força de impacto físico específica dentro da câmara.

Impulsionando a Translação de Grãos

Essa força física é mecanicamente ativa no nível do substrato. Em aplicações específicas, como o crescimento de MoS2, essa força é necessária para impulsionar a translação e a deriva de longo alcance dos grãos pela superfície do substrato.

Moldando a Estrutura do Filme

Sem essa deriva física controlada, os grãos podem se depositar aleatoriamente ou se agrupar ineficientemente. O fluxo de argônio atua como um guia físico, ajudando a organizar a estrutura microscópica do material à medida que ele se deposita.

Mantendo a Estabilidade Química e a Uniformidade

Garantindo o Transporte Uniforme de Vapor

Além da força física, o sistema de argônio atua como meio de transporte para os reagentes. Um fluxo estável e controlado multicanal garante o transporte uniforme de vapores precursores (como enxofre) da fonte para o substrato.

Estabilizando o Potencial Químico

O transporte uniforme é crucial para manter um potencial químico constante em toda a câmara de reação. Flutuações no fluxo podem alterar o ambiente químico local, levando a propriedades de material inconsistentes.

Controlando os Gradientes de Concentração

A estabilidade do fluxo de argônio determina diretamente o gradiente de concentração de reagentes no substrato. A medição precisa evita "zonas mortas" ou áreas de concentração excessiva, garantindo que o filme cresça uniformemente em toda a superfície.

Entendendo os Compromissos

O Risco de Instabilidade do Fluxo

Se o sistema de gás carreador não possuir medição precisa, a instabilidade do fluxo se torna uma variável importante. Isso pode levar a gradientes de concentração imprevisíveis, fazendo com que o filme resultante apresente espessura irregular ou qualidade cristalina variável.

Equilibrando Força de Impacto vs. Turbulência

Embora a força de impacto físico seja necessária para a translação de grãos, o fluxo excessivo pode introduzir turbulência. Você deve usar os medidores multicanais para encontrar o "ponto ideal" onde a força é suficiente para mover os grãos, mas estável o suficiente para evitar a interrupção turbulenta da nuvem de vapor.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua configuração de CVD, adapte sua estratégia de fluxo aos seus alvos de deposição específicos:

- Se o seu foco principal é o Alinhamento de Grãos: Priorize a maior precisão de fluxo para maximizar a força de impacto físico, garantindo que os grãos se desloquem e se depositem na orientação desejada.

- Se o seu foco principal é a Uniformidade do Filme: Priorize a estabilidade do fluxo para manter um potencial químico constante e eliminar gradientes de concentração no substrato.

A precisão dos seus medidores de fluxo dita, em última análise, a integridade estrutural do seu filme fino.

Tabela Resumo:

| Recurso | Papel no Processo CVD | Impacto na Qualidade do Material |

|---|---|---|

| Controle de Momento | Regula a força de impacto físico | Impulsiona a translação de grãos e a deriva de longo alcance |

| Transporte de Vapor | Entrega reagentes ao substrato | Garante potencial químico e estabilidade constantes |

| Precisão do Fluxo | Minimiza turbulência e zonas mortas | Previne espessura irregular e defeitos cristalinos |

| Gradiente de Concentração | Estabiliza a distribuição de reagentes | Garante uniformidade do filme em toda a superfície |

Eleve a Precisão do Seu CVD com a KINTEK

Não deixe a instabilidade do fluxo comprometer sua pesquisa. A KINTEK fornece sistemas CVD líderes na indústria e fornos especializados de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary e Vacuum — todos personalizáveis às suas necessidades específicas de entrega de gás. Apoiados por P&D e fabricação especializados, ajudamos você a dominar o equilíbrio entre cinética física e estabilidade química.

Pronto para otimizar o crescimento do seu material? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Jehyun Oh, Sang‐Yong Ju. Diffusion and Surface Effects on Sodium‐Promoted MoS <sub>2</sub> Growth Observed in <i>Operando</i>. DOI: 10.1002/smtd.202500813

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

As pessoas também perguntam

- Quais são as vantagens de usar um reator de quartzo vertical semicontínuo para ativação de biocarvão? Aumentar a pureza do carbono

- Quais são os benefícios dos revestimentos CVD? Obtenha Desempenho Superior para Geometrias Complexas

- Como funciona a Infiltração Química a Vapor? Um Guia para a Fabricação de Compósitos de Alto Desempenho

- Quais são as principais aplicações da CVD? Descubra Soluções de Revestimento de Alto Desempenho

- Qual é a diferença entre deposição CVD e PVD? Escolha a Tecnologia de Revestimento Certa

- Como o dióxido de silício dopado é criado usando CVD? Domine a Planarização com Técnicas de Vidro Dopado

- Como os sensores de gás IoT e os Autoencoders contribuem para a segurança do forno CVD? Aprimorar a integridade e o monitoramento de dutos

- Quais são os principais componentes de um sistema CVD? Domine a Deposição de Filmes Finos para Seu Laboratório