Em sua essência, o principal benefício da Deposição Química de Vapor (CVD) é sua capacidade de produzir revestimentos de desempenho excepcionalmente alto. Essas películas não são simplesmente sobrepostas a uma superfície; elas são cultivadas átomo por átomo, resultando em uma camada densa, uniforme e fortemente ligada, adaptada para propriedades específicas como resistência ao desgaste, inércia química e estabilidade a altas temperaturas.

CVD é a escolha definitiva quando o desempenho em geometrias complexas é inegociável. Sua vantagem fundamental é usar um gás para depositar uma película, permitindo cobrir uniformemente superfícies intrincadas onde métodos de linha de visada falhariam, enquanto cria uma camada excepcionalmente pura e durável.

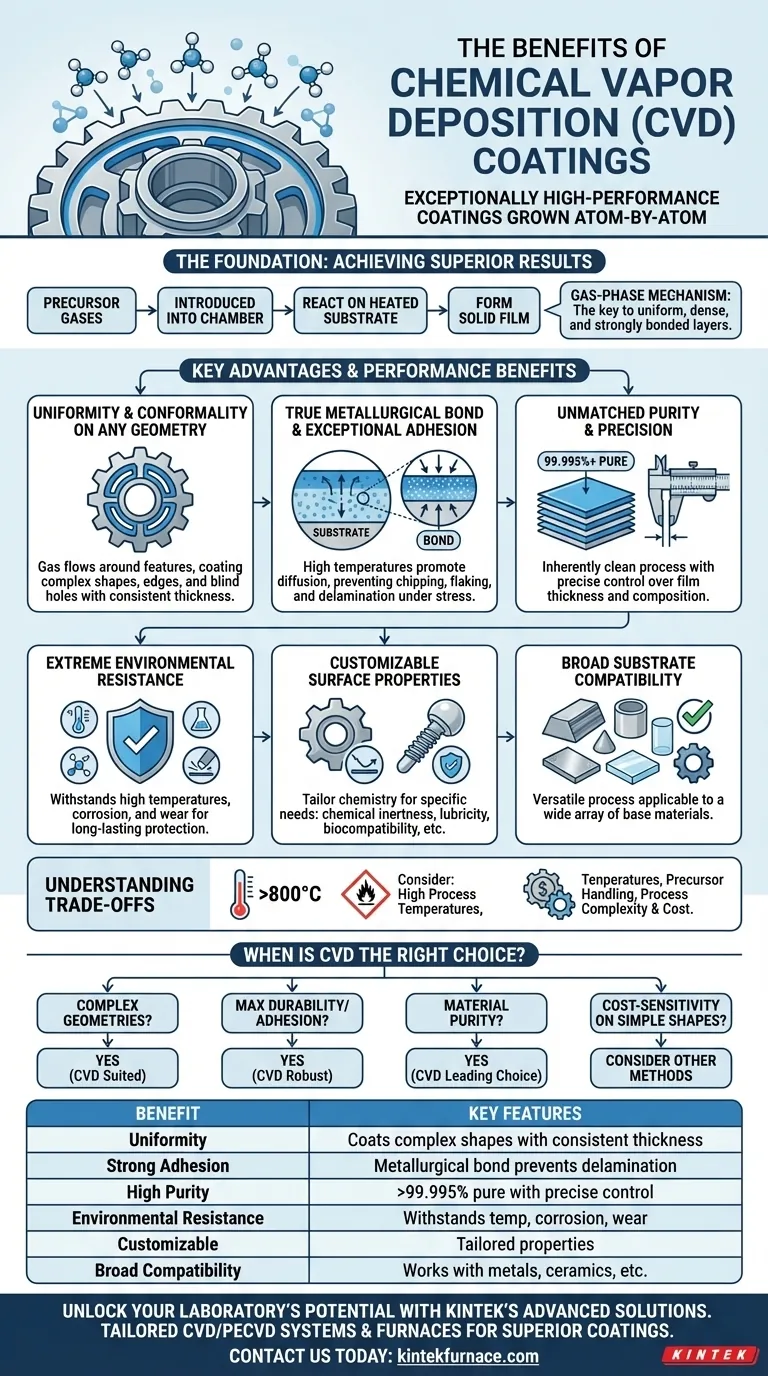

A Base do CVD: Como Ele Atinge Resultados Superiores

Para entender os benefícios, você deve primeiro entender o processo. O CVD envolve a introdução de gases precursores em uma câmara, que então reagem e se decompõem em uma superfície de substrato aquecida para formar uma película sólida. Este mecanismo em fase gasosa é a fonte de suas principais vantagens.

Uniformidade e Conformidade em Qualquer Geometria

A vantagem mais distinta do CVD é sua capacidade de criar um revestimento perfeitamente conformal e uniforme. Como o precursor é um gás, ele flui ao redor e para dentro de qualquer característica na superfície de uma peça.

Isso permite que o CVD revesta formas complexas, bordas afiadas, canais internos e até furos cegos com espessura consistente, algo que é difícil ou impossível para processos de linha de visada como a Deposição Física de Vapor (PVD).

Criando uma Verdadeira Ligação Metalúrgica

Os revestimentos CVD não são apenas "colados" na superfície. As altas temperaturas do processo promovem a difusão entre o revestimento e o substrato, criando uma verdadeira ligação metalúrgica.

Esta zona de interdifusão resulta em adesão excepcional. O revestimento torna-se uma parte integrante do substrato, garantindo que não lascará, descamará ou delaminará mesmo sob alto estresse mecânico ou variações extremas de temperatura.

Pureza e Precisão Incomparáveis

O processo CVD é inerentemente limpo e controlável. Os gases precursores podem ser refinados a níveis de pureza incrivelmente altos, permitindo a deposição de películas que são frequentemente mais de 99,995% puras.

Além disso, como a película é cultivada camada por camada, os operadores têm controle preciso sobre sua espessura e composição finais, garantindo resultados repetíveis para aplicações exigentes em campos como semicondutores e aeroespacial.

Principais Benefícios de Desempenho na Aplicação

As características únicas do processo CVD se traduzem diretamente em benefícios tangíveis de desempenho para uma ampla gama de indústrias.

Resistência Ambiental Extrema

As fortes ligações atômicas e a estrutura densa dos revestimentos CVD os tornam altamente resilientes. Eles podem suportar baixas e altas temperaturas e sobreviver a ciclos térmicos rápidos sem degradação.

Essa durabilidade também proporciona excelente resistência à corrosão e ao desgaste, protegendo o substrato subjacente de produtos químicos agressivos e abrasão mecânica.

Propriedades Superficiais Personalizáveis

Ao alterar a química dos gases precursores, as propriedades do revestimento final podem ser precisamente adaptadas a uma necessidade específica.

Um revestimento pode ser otimizado para propriedades como inércia química para equipamentos de laboratório, alta lubricidade (baixo atrito) para peças móveis, ou biocompatibilidade para implantes médicos.

Ampla Compatibilidade de Substratos

CVD é um processo notavelmente versátil que não se limita a um único tipo de material base. Pode ser aplicado com sucesso a uma ampla gama de substratos.

Isso inclui metais, ligas metálicas, cerâmicas, vidro e, em algumas variações de baixa temperatura do processo, até certos polímeros.

Entendendo as Compensações

Nenhuma tecnologia é uma solução universal. Para tomar uma decisão informada, é fundamental pesar os benefícios do CVD contra seus requisitos e limitações inerentes.

Altas Temperaturas de Processo

O CVD térmico tradicional requer altas temperaturas (muitas vezes >800°C) para iniciar as reações químicas. Isso pode ser uma limitação significativa, pois pode alterar as propriedades ou até danificar substratos sensíveis ao calor.

Embora existam variantes de baixa temperatura como o CVD Aprimorado por Plasma (PECVD), elas representam um conjunto diferente de complexidades de processo.

Manuseio de Material Precursor

Os gases precursores usados no CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige sistemas de manuseio de gás sofisticados e frequentemente caros e protocolos de segurança robustos, o que pode aumentar o custo operacional geral.

Complexidade e Custo do Processo

O equipamento CVD é especializado e pode representar um investimento de capital significativo. O processo em si requer controle preciso sobre temperatura, pressão e taxas de fluxo de gás, tornando-o mais complexo e frequentemente mais caro do que métodos de revestimento mais simples, como pintura ou galvanoplastia.

Quando o CVD é a Escolha Certa?

Sua decisão deve ser impulsionada pelo requisito principal do seu componente. O CVD se destaca onde outros métodos falham, mas pode ser um exagero para aplicações menos exigentes.

- Se seu foco principal é revestir geometrias internas complexas: A deposição em fase gasosa do CVD é excepcionalmente adequada para obter cobertura uniforme onde os métodos de linha de visada falham.

- Se seu foco principal é durabilidade e adesão máximas: A ligação por difusão criada pelo CVD fornece a solução mais robusta para ambientes de alto estresse, alta carga e alta temperatura.

- Se seu foco principal é a pureza do material para aplicações sensíveis: O CVD é a principal escolha para criar as películas ultra-puras exigidas nos campos de semicondutores, ótica ou biomédica.

- Se seu foco principal é a sensibilidade ao custo em formas simples: Você deve avaliar outras tecnologias como PVD ou galvanoplastia, pois a complexidade do CVD pode ser desnecessária para a tarefa.

Ao compreender esses princípios e compensações essenciais, você pode determinar com confiança se a tecnologia CVD se alinha com seus objetivos de engenharia específicos.

Tabela Resumo:

| Benefício | Principais Características |

|---|---|

| Uniformidade e Conformidade | Reveste formas complexas, bordas afiadas e canais internos com espessura consistente |

| Forte Adesão | Ligação metalúrgica previne lascamento, descamação e delaminação sob estresse |

| Alta Pureza e Precisão | Películas com mais de 99,995% de pureza com controle preciso de espessura e composição |

| Resistência Ambiental | Suporta altas/baixas temperaturas, corrosão e desgaste para proteção duradoura |

| Propriedades Personalizáveis | Adaptado para inércia química, lubricidade ou biocompatibilidade conforme necessário |

| Ampla Compatibilidade de Substratos | Funciona com metais, ligas, cerâmicas, vidro e alguns polímeros |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas CVD/PECVD personalizados, Fornos Mufla, Tubulares, Rotativos e Fornos a Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais únicos, fornecendo revestimentos superiores para geometrias complexas, durabilidade aprimorada e alta pureza. Pronto para elevar sua pesquisa e produção? Entre em contato hoje para discutir como podemos apoiar suas necessidades específicas e impulsionar a inovação em seus projetos.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração