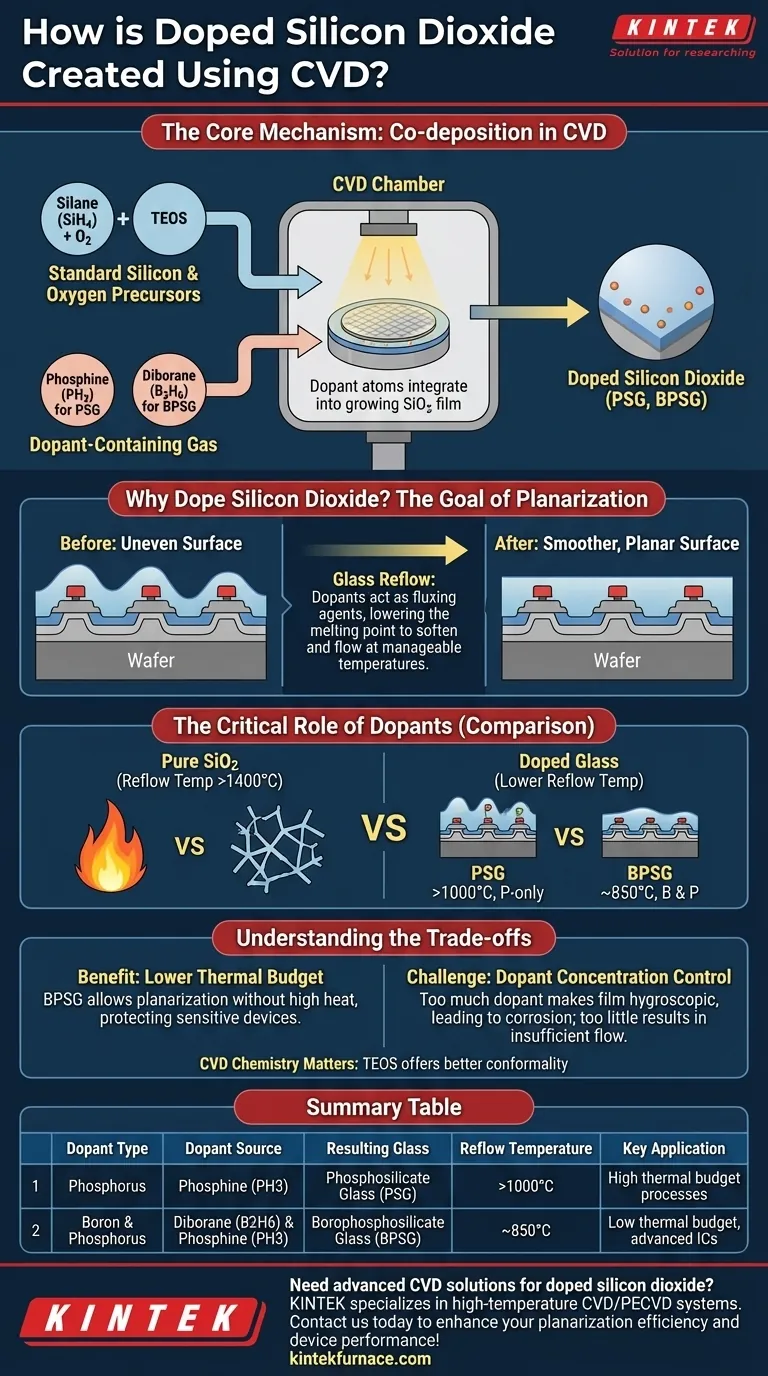

O dióxido de silício dopado é criado durante um processo de Deposição Química de Vapor (CVD) pela introdução de um gás contendo dopante juntamente com os gases precursores padrão de silício e oxigênio. Por exemplo, a fosfina (PH3) é usada para adicionar fósforo, e uma fonte de boro como o diborano (B2H6) é usada para adicionar boro. Esses átomos dopantes são integrados no filme de dióxido de silício à medida que ele cresce na bolacha, formando um vidro dopado.

O propósito central de dopar o dióxido de silício não é alterar suas propriedades elétricas, mas sim mudar fundamentalmente seu comportamento físico. Ao adicionar impurezas como fósforo e boro, você reduz significativamente o ponto de fusão do vidro, permitindo que ele amoleça e "flua" em temperaturas controláveis para criar uma superfície mais lisa e mais planar.

O Mecanismo Central: Co-deposição em CVD

A criação de óxido dopado é uma modificação de um processo padrão de deposição de dióxido de silício. A chave é a introdução simultânea de todos os precursores químicos necessários na fase gasosa.

Começando com um Processo SiO2 Padrão

Em um processo CVD típico, um gás fonte de silício reage com uma fonte de oxigênio para formar dióxido de silício sólido (SiO2) na superfície da bolacha. As químicas comuns incluem:

- Silano (SiH4) e Oxigênio (O2), tipicamente em temperaturas mais baixas (300-500°C).

- Tetraetilortossilicato (TEOS), que se decompõe termicamente em temperaturas mais altas (650-750°C) para formar SiO2 de alta qualidade.

Introduzindo a Fonte de Dopante

Para criar um filme dopado, um terceiro gás contendo a impureza desejada é adicionado à mistura gasosa que flui para a câmara de CVD.

- Para criar vidro dopado com fósforo (PSG), usa-se gás fosfina (PH3).

- Para criar vidro borofosfossilicato (BPSG), são introduzidos tanto fosfina quanto uma fonte de boro como diborano (B2H6).

Incorporação no Filme em Crescimento

À medida que a reação química prossegue e o filme de SiO2 é depositado átomo por átomo, os átomos dopantes são incorporados diretamente na estrutura do vidro. Eles substituem alguns dos átomos de silício ou oxigênio, desestabilizando a rede pura de SiO2 e alterando suas propriedades físicas.

Por que Dopar o Dióxido de Silício? O Objetivo da Planarização

O principal motivo para dopar filmes de óxido na fabricação de semicondutores é resolver o desafio da topografia do dispositivo.

O Problema: Superfícies Irregulares

À medida que transistores e fios são construídos em uma bolacha, eles criam uma superfície com "colinas e vales" significativos. A deposição de uma camada isolante subsequente sobre essa topografia irregular resulta em um filme conformal que replica as saliências, o que é prejudicial para a fotolitografia e as interconexões metálicas que vêm a seguir.

A Solução: Refluxo de Vidro

A solução é depositar uma camada de vidro e depois aquecer a bolacha até que o vidro amoleça, muito parecido com mel. A força da tensão superficial faz com que o vidro semilíquido flua, preenchendo os vales e arredondando as arestas afiadas para criar uma superfície muito mais lisa e mais planar.

O Papel Crítico dos Dopantes

O SiO2 puro tem um ponto de amolecimento extremamente alto (bem acima de 1400°C), uma temperatura que destruiria os delicados transistores já presentes na bolacha. Os dopantes atuam como agentes fundentes, rompendo a rede atômica rígida do SiO2 e diminuindo drasticamente a temperatura em que o vidro flui.

- Vidro Fosfossilicato (PSG), também conhecido como vidro P, é dopado apenas com fósforo. Requer temperaturas acima de 1000°C para fluir eficazmente.

- Vidro Borofosfossilicato (BPSG) é dopado com boro e fósforo. A combinação de dopantes reduz ainda mais a temperatura de refluxo, para cerca de 850°C.

Compreendendo as Trocas

Embora essenciais, o uso de óxidos dopados introduz complexidades de processo que devem ser cuidadosamente gerenciadas.

O Benefício: Um Orçamento Térmico Menor

A maior vantagem do BPSG sobre o PSG é sua menor temperatura de refluxo. Isso é crítico na fabricação moderna, pois permite a planarização sem expor estruturas subjacentes sensíveis a um calor prejudicialmente alto.

O Desafio: Controle da Concentração de Dopante

A porcentagem de dopantes no vidro é um parâmetro crítico. Pouco dopante, e o vidro não fluirá suficientemente na temperatura alvo. Muito dopante pode tornar o filme instável e higroscópico, o que significa que ele absorve facilmente umidade do ar, o que pode levar à formação de ácidos que corroem a fiação metálica.

O Impacto da Química CVD

A escolha da química base do SiO2 (por exemplo, Silano vs. TEOS) ainda importa. Óxidos baseados em TEOS geralmente proporcionam melhor conformidade, o que significa que o filme é mais uniforme em espessura sobre degraus acentuados antes da etapa de refluxo. Isso resulta em uma superfície planarizada final mais uniforme.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão depende quase inteiramente das restrições térmicas de seu fluxo de fabricação geral.

- Se seu foco principal é a simplicidade com um alto orçamento térmico (>1000°C): O PSG é uma opção bem compreendida e eficaz para planarização em processos que podem tolerar altas temperaturas.

- Se seu foco principal é proteger dispositivos sensíveis à temperatura (<900°C): O BPSG é a escolha essencial, proporcionando excelente planarização nas temperaturas mais baixas exigidas para circuitos integrados avançados.

- Se seu foco principal é isolamento elétrico simples sem planarização: Um óxido não dopado de uma fonte de TEOS ou silano é mais simples e evita as complexidades do controle de dopantes.

Compreender como os dopantes modificam o fluxo do vidro é fundamental para alcançar a topografia de superfície precisa exigida para uma fabricação de dispositivos confiável e de alto desempenho.

Tabela Resumo:

| Tipo de Dopante | Fonte do Dopante | Vidro Resultante | Temperatura de Refluxo | Aplicação Chave |

|---|---|---|---|---|

| Fósforo | Fosfina (PH3) | Vidro Fosfossilicato (PSG) | >1000°C | Processos com alto orçamento térmico |

| Boro & Fósforo | Diborano (B2H6) & Fosfina (PH3) | Vidro Borofosfossilicato (BPSG) | ~850°C | Baixo orçamento térmico, CIs avançados |

Precisa de soluções avançadas de CVD para dióxido de silício dopado? A KINTEK é especialista em sistemas de forno de alta temperatura, incluindo modelos CVD/PECVD, adaptados para laboratórios de semicondutores. Com nossa profunda personalização e fabricação interna, garantimos controle preciso para processos como deposição de PSG e BPSG. Entre em contato hoje para aprimorar sua eficiência de planarização e o desempenho de seus dispositivos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação