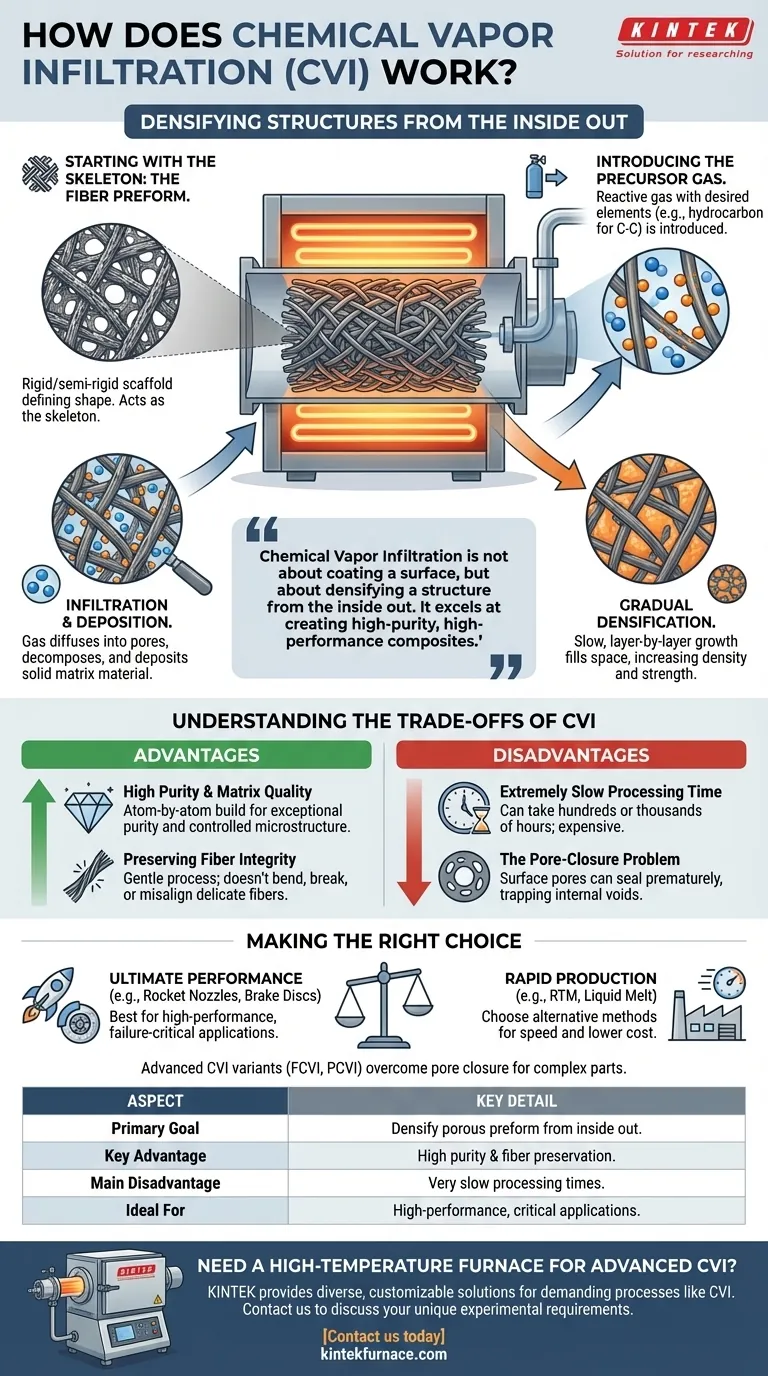

Em sua essência, a Infiltração Química a Vapor (CVI) é um processo de fabricação usado para construir um material sólido denso dentro de uma estrutura fibrosa porosa. Funciona colocando uma "pré-forma" de fibra — como um andaime de fibras de carbono ou cerâmica — em um forno de alta temperatura e introduzindo um gás reativo. Este gás penetra nos poros da pré-forma e se decompõe, depositando um material de matriz sólida diretamente sobre as fibras e preenchendo gradualmente o espaço vazio.

A Infiltração Química a Vapor não se trata de revestir uma superfície, mas sim de densificar uma estrutura de dentro para fora. Ela se destaca na criação de compósitos de alta pureza e alto desempenho sem danificar o esqueleto de fibra, mas essa precisão vem com o custo significativo de tempos de processamento muito longos.

O Objetivo da CVI: Construir um Compósito de Dentro para Fora

O propósito fundamental da CVI é transformar uma pré-forma de fibra leve e porosa em um material compósito sólido, denso e incrivelmente robusto. Isso é alcançado através de um processo meticuloso e multifacetado.

Começando com o Esqueleto: A Pré-forma de Fibra

O processo começa com uma pré-forma, que é uma estrutura rígida ou semirrígida feita de fibras tecidas ou não tecidas. Esta pré-forma atua como o esqueleto para o componente final, definindo sua forma e fornecendo sua principal resistência direcional. Materiais comuns incluem fibras de carbono, carboneto de silício (SiC) ou alumina.

Introduzindo o Gás Precursor

A pré-forma de fibra é colocada dentro de um forno reator. Um gás precursor cuidadosamente escolhido é então introduzido. Este gás contém os elementos químicos necessários para formar a matriz sólida desejada. Por exemplo, para criar uma matriz de carbono em uma pré-forma de fibra de carbono (para um compósito Carbono-Carbono), um gás hidrocarboneto como metano ou propano é usado.

A Etapa de Infiltração e Deposição

Esta é a fase crítica. As moléculas do gás precursor difundem-se na rede de poros por toda a pré-forma. A alta temperatura dentro do forno desencadeia uma reação química, fazendo com que o gás se decomponha. O componente sólido do gás — por exemplo, átomos de carbono do metano — deposita-se diretamente na superfície das fibras individuais.

Densificação Gradual

Esta deposição não é instantânea. É um processo de crescimento lento, camada por camada. À medida que o material da matriz se acumula nas fibras, os poros dentro da pré-forma tornam-se progressivamente menores. As fibras são ligadas entre si pela matriz recém-formada, aumentando a densidade e a resistência de todo o componente.

Compreendendo as Desvantagens da CVI

Como qualquer processo de fabricação avançado, a CVI envolve um conjunto específico de vantagens e desvantagens que a tornam adequada para algumas aplicações, mas impraticável para outras.

Vantagem: Alta Pureza e Qualidade da Matriz

Como a matriz é construída átomo por átomo a partir de uma fase gasosa, o material resultante é excepcionalmente puro e possui uma microestrutura altamente controlada. Isso leva a propriedades térmicas e mecânicas superiores em comparação com materiais de matriz formados por métodos baseados em líquidos.

Vantagem: Preservação da Integridade da Fibra

A CVI é um processo suave e de baixa tensão. Ao contrário de métodos que envolvem forçar metal fundido ou resina viscosa em uma pré-forma sob alta pressão, a CVI não dobra, quebra ou desalinha as fibras delicadas. Isso preserva a integridade estrutural pretendida do esqueleto de fibra.

Desvantagem: Tempo de Processamento Extremamente Lento

A principal desvantagem da CVI é sua velocidade. O processo depende da difusão lenta do gás em poros minúsculos e da deposição gradual. A densificação completa de uma peça pode levar centenas ou até milhares de horas, tornando-a cara e inadequada para produção em alto volume.

Desvantagem: O Problema do Fechamento de Poros

Na forma mais simples de CVI, a deposição pode ocorrer mais rapidamente nas superfícies externas da pré-forma. Isso pode fazer com que os poros da superfície se fechem prematuramente, aprisionando vazios profundamente dentro do componente e criando uma peça fraca e incompletamente densificada. Técnicas avançadas como a CVI com gradiente térmico foram desenvolvidas especificamente para combater esse problema, forçando a deposição a ocorrer de dentro para fora.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da CVI depende inteiramente do equilíbrio entre a necessidade de desempenho máximo e as restrições de tempo e custo.

- Se o seu foco principal é o desempenho e a pureza máximos do material: A CVI é a escolha superior para criar componentes como discos de freio de carbono-carbono, bicos de foguete ou peças de motor de turbina onde a falha não é uma opção.

- Se o seu foco principal é a produção rápida e o menor custo: Você deve explorar métodos alternativos como Moldagem por Transferência de Resina (RTM) ou infiltração por fusão líquida, que são significativamente mais rápidos, mas produzem propriedades de material diferentes.

- Se você está lidando com um componente complexo e de parede espessa: Considere variantes avançadas de CVI, como CVI com gradiente térmico (FCVI) ou com pulso de pressão (PCVI), para superar o fechamento de poros e acelerar a densificação.

Compreender esses princípios fundamentais permite selecionar a estratégia de densificação correta para seus requisitos específicos de material e desempenho.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Objetivo Principal | Densificar uma pré-forma de fibra porosa de dentro para fora. |

| Principal Vantagem | Matriz de alta pureza e preservação da integridade delicada da fibra. |

| Principal Desvantagem | Tempos de processamento extremamente lentos (centenas a milhares de horas). |

| Ideal Para | Aplicações de alto desempenho como bicos de foguete e discos de freio onde a falha não é uma opção. |

Precisa de um Forno de Alta Temperatura para Processos CVI Avançados?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura precisamente projetadas para processos exigentes como a Infiltração Química a Vapor. Nossa linha de produtos, incluindo Fornos Tubulares, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos e superar desafios como o fechamento de poros.

Entre em contato conosco hoje para discutir como nossas soluções de fornos podem ajudá-lo a alcançar um desempenho superior de compósitos.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança