Em sua essência, um sistema de Deposição Química a Vapor (CVD) é um conjunto integrado de componentes projetados para criar um ambiente altamente controlado para o crescimento de filmes finos. Todo sistema CVD, independentemente de seu tipo específico, combina cinco subsistemas fundamentais: um sistema de entrega de gás para fornecer os precursores químicos, uma câmara de reação para abrigar o processo, um mecanismo de aquecimento para fornecer energia, um sistema de vácuo para controlar a atmosfera e um sistema de controle para orquestrar toda a operação.

Um sistema CVD não é meramente uma coleção de hardware; é um instrumento para manipular com precisão gás, temperatura e pressão. Compreender como cada componente governa essas variáveis é a chave para controlar o processo de deposição e alcançar as propriedades de filme desejadas.

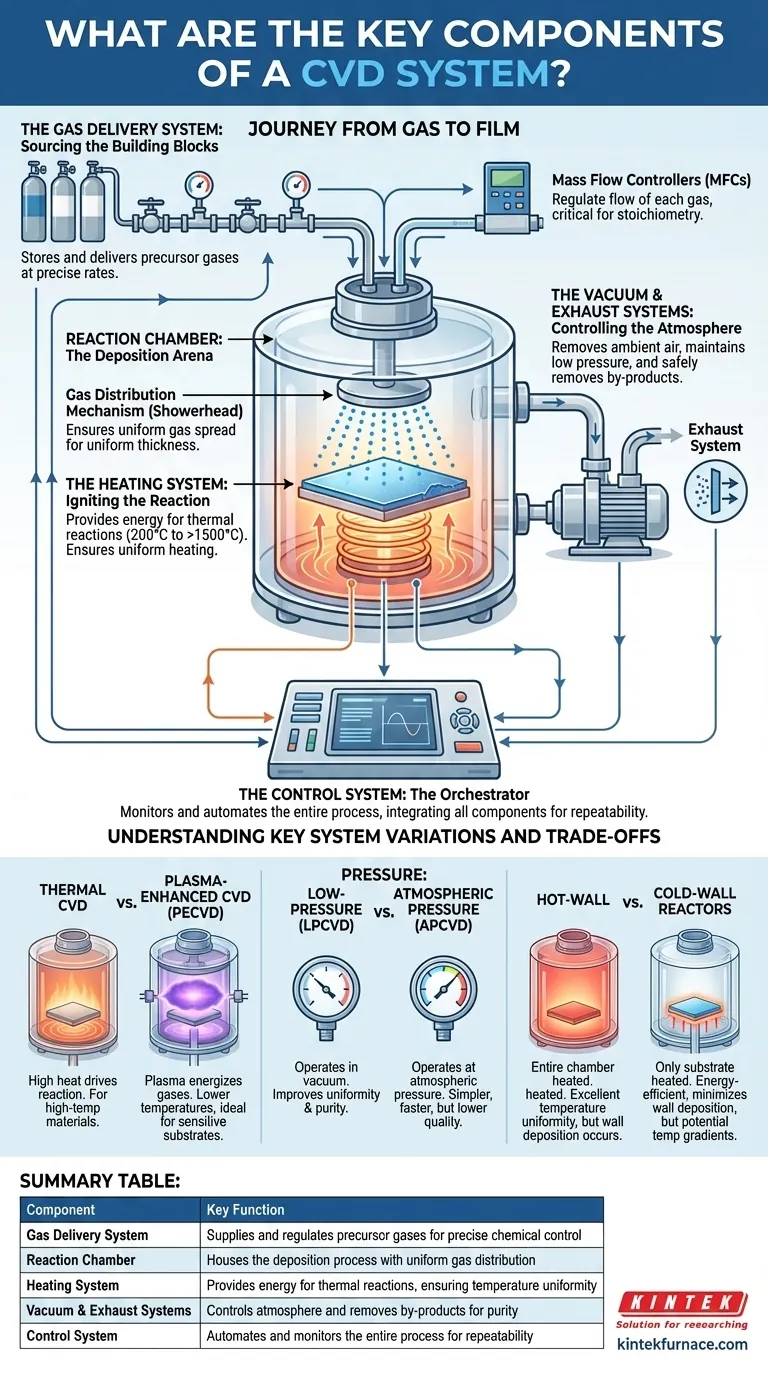

A Jornada do Gás ao Filme: Uma Análise Componente por Componente

Para entender como um sistema CVD funciona, é melhor seguir o processo do início ao fim. Os gases precursores são introduzidos, energizados para um estado reativo e depositados em um substrato, com todos os resíduos cuidadosamente removidos.

O Sistema de Entrega de Gás: Abastecendo os Blocos Construtores

Todo o processo começa com os precursores — os "blocos construtores" químicos do filme final. O sistema de entrega de gás é responsável por armazenar esses materiais e entregá-los à câmara de reação a uma taxa extremamente precisa e estável.

Este sistema utiliza Controladores de Fluxo de Massa (MFCs) para regular o fluxo de cada gás. A capacidade de controlar precisamente a mistura de gases é crítica, pois influencia diretamente a química da reação e a estequiometria do filme resultante.

A Câmara de Reação: A Arena de Deposição

A câmara de reação é o coração do sistema onde a deposição ocorre. Essas câmaras são tipicamente feitas de materiais como quartzo ou aço inoxidável que podem suportar altas temperaturas e ambientes químicos reativos sem contaminar o processo.

Dentro da câmara, um mecanismo de distribuição de gás, frequentemente um "chuveiro", garante que os gases precursores sejam espalhados uniformemente sobre a superfície do substrato. Isso é essencial para obter um filme com espessura uniforme.

O Sistema de Aquecimento: Acendendo a Reação

A maioria dos processos CVD é impulsionada termicamente, exigindo energia significativa para iniciar as reações químicas. O sistema de aquecimento é responsável por levar o substrato, e às vezes a câmara inteira, à temperatura alvo.

As temperaturas podem variar de relativamente baixos 200°C para alguns processos a mais de 1500°C para materiais como carboneto de silício ou diamante. O aquecimento uniforme em todo o substrato é primordial para garantir propriedades de filme consistentes.

Os Sistemas de Vácuo e Exaustão: Controlando a Atmosfera

O sistema de vácuo, composto por uma ou mais bombas, serve a dois propósitos principais. Primeiro, remove o ar ambiente para criar um ambiente puro, prevenindo reações indesejadas com oxigênio ou nitrogênio. Segundo, mantém o processo a uma pressão específica, muitas vezes baixa.

O sistema de exaustão funciona em conjunto com as bombas de vácuo para remover com segurança os gases precursores não reagidos e os subprodutos químicos perigosos da câmara.

O Sistema de Controle: O Orquestrador

O sistema de controle é o cérebro central que monitora e automatiza todo o processo. Ele integra todos os outros componentes, gerenciando as taxas de fluxo de gás dos MFCs, ajustando a potência do sistema de aquecimento e mantendo a pressão da câmara. Isso garante que o processo seja repetível e confiável de uma execução para a próxima.

Compreendendo as Principais Variações e Compromissos do Sistema

Embora todos os sistemas CVD compartilhem os componentes acima, sua configuração específica cria compromissos críticos em desempenho, custo e capacidade. O "melhor" sistema é definido pelos requisitos específicos do filme a ser depositado.

CVD Térmico vs. CVD Melhorado por Plasma (PECVD)

O principal compromisso aqui é a temperatura. Um processo CVD térmico padrão usa apenas calor elevado para impulsionar a reação. O CVD Melhorado por Plasma (PECVD) adiciona uma fonte de energia para gerar um plasma dentro da câmara.

Este plasma energiza os gases precursores, permitindo que a reação química ocorra em uma temperatura muito mais baixa. Isso torna o PECVD essencial para depositar filmes em substratos sensíveis à temperatura, como plásticos ou wafers semicondutores pré-processados.

Pressão: Baixa Pressão (LPCVD) vs. Pressão Atmosférica (APCVD)

Outra variável chave é a pressão de operação. Os sistemas CVD de Baixa Pressão (LPCVD) operam a vácuo, o que reduz reações indesejadas na fase gasosa e melhora a uniformidade e pureza do filme.

O CVD de Pressão Atmosférica (APCVD), como o nome indica, opera na pressão atmosférica normal. Esses sistemas são mais simples, rápidos e baratos, mas geralmente produzem filmes de menor qualidade e uniformidade em comparação com o LPCVD.

Reatores de Parede Quente vs. Parede Fria

Isso descreve como a câmara é aquecida. Em um reator de parede quente, todo o tubo da câmara é aquecido, o que proporciona excelente uniformidade de temperatura para múltiplos substratos. A desvantagem é que a deposição ocorre nas paredes da câmara, consumindo precursores e exigindo limpeza frequente.

Em um reator de parede fria, apenas o suporte do substrato é aquecido. Isso é mais eficiente em termos de energia e minimiza a deposição nas paredes, mas pode criar gradientes de temperatura e correntes de convecção de gás que podem afetar a uniformidade do filme.

Combinando o Sistema com Seu Objetivo de Deposição

A escolha da configuração do sistema CVD é ditada inteiramente pelo resultado desejado. Não existe uma única configuração "melhor"; existe apenas a ferramenta certa para o trabalho.

- Se seu foco principal são filmes de alta pureza e uniformes para semicondutores: Um sistema LPCVD ou CVD de Ultra-Alto Vácuo (UHVCVD) com fluxo de massa preciso e aquecimento de parede fria é o padrão.

- Se seu foco principal é a deposição em substratos sensíveis à temperatura: Um sistema PECVD é a escolha necessária para permitir a deposição em temperaturas significativamente mais baixas.

- Se seu foco principal é revestimento em escala industrial de alto rendimento: Um sistema APCVD, frequentemente configurado para processamento contínuo, é provavelmente a solução mais econômica e eficiente.

Compreender como esses componentes principais e suas configurações controlam as variáveis fundamentais do processo permite que você selecione ou projete um sistema CVD que atenda precisamente às suas necessidades de fabricação de materiais.

Tabela Resumo:

| Componente | Função Principal |

|---|---|

| Sistema de Entrega de Gás | Fornece e regula gases precursores para controle químico preciso |

| Câmara de Reação | Acomoda o processo de deposição com distribuição uniforme de gás |

| Sistema de Aquecimento | Fornece energia para reações térmicas, garantindo uniformidade de temperatura |

| Sistemas de Vácuo e Exaustão | Controla a atmosfera e remove subprodutos para pureza |

| Sistema de Controle | Automatiza e monitora todo o processo para repetibilidade |

Pronto para aprimorar as capacidades do seu laboratório com um sistema CVD sob medida? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para deposição de filmes finos. Entre em contato conosco hoje para discutir como podemos otimizar seu processo e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual papel um sistema de Deposição Química em Fase Vapor (CVD) desempenha no crescimento de filmes de CsPbBr3? Domine a Precisão Monocristalina.

- Qual é a aplicação da CVD em ferramentas de corte? Aumentar a Vida Útil da Ferramenta e a Eficiência de Usinagem

- Por que o controle preciso da temperatura é crucial para a síntese de nanofitas de CdS? Domine a Precisão PVD para Qualidade Nano

- Qual é um exemplo de deposição química de vapor? Construindo Filmes Finos de Alto Desempenho Átomo por Átomo

- Quais são as principais áreas de aplicação da tecnologia CVD? Desbloqueie Soluções Avançadas de Filmes Finos para Sua Indústria

- Que tipos de materiais podem ser produzidos usando CVD? Descubra Filmes Finos Versáteis e Materiais Avançados

- Qual a diferença entre CVD e Deposição Física de Vapor (PVD)? Escolha o Processo de Revestimento Certo

- Qual é a função de um sistema FCCVD de tubo vertical? Síntese Escalável de Alto Volume de SWCNTs