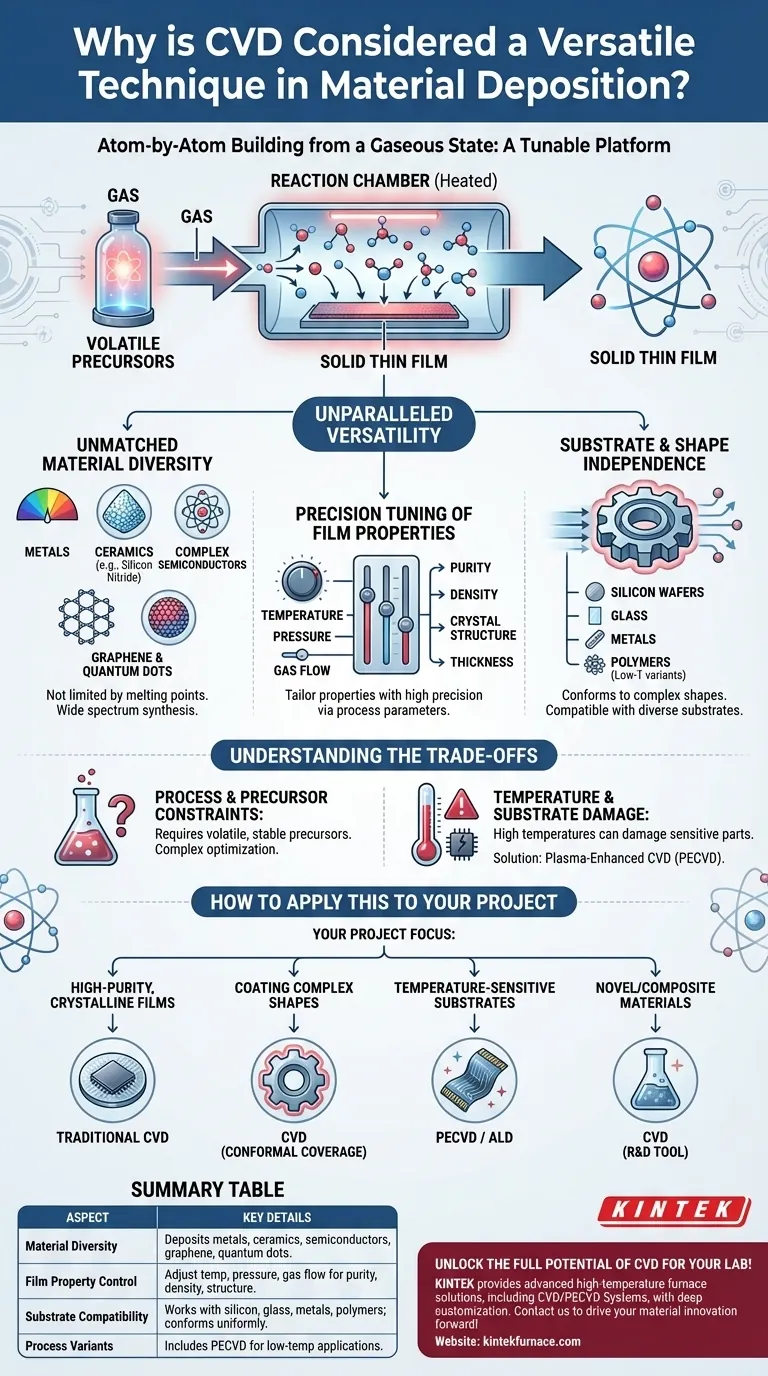

Em sua essência, a Deposição Química a Vapor (CVD) é considerada excepcionalmente versátil porque constrói materiais átomo por átomo a partir de um estado gasoso. Essa abordagem fundamental permite que ela seja adaptada para uma gama incomparável de materiais, substratos e propriedades finais do filme, indo muito além de um único método de deposição para se tornar uma plataforma de fabricação de materiais altamente ajustável.

A verdadeira versatilidade do CVD não está apenas na grande variedade de materiais que pode depositar, mas em seu controle preciso sobre o processo inteiro — desde os precursores químicos até a estrutura atômica final do filme. Isso o torna uma ferramenta fundamental tanto para a produção em massa quanto para a ciência de materiais de ponta.

Os Princípios Fundamentais da Adaptabilidade do CVD

A flexibilidade do CVD deriva de seu mecanismo básico: precursores químicos voláteis são introduzidos em uma câmara de reação onde se decompõem ou reagem em um substrato aquecido, formando um filme fino sólido. A versatilidade surge da capacidade de controlar cada variável dentro deste processo.

Diversidade Incomparável de Materiais

Como a deposição se origina da química em fase gasosa, o CVD não é limitado pelos pontos de fusão ou características de pulverização de um material de origem. Isso permite a síntese de um espectro incrivelmente amplo de materiais.

Isso inclui metais, cerâmicas (como nitreto de silício) e semicondutores complexos. É também um método líder para a produção de materiais avançados como grafeno e pontos quânticos, demonstrando seu papel tanto em ambientes industriais quanto de pesquisa.

Ajuste de Precisão das Propriedades do Filme

Ao manipular cuidadosamente os parâmetros do processo, os engenheiros podem adaptar as propriedades finais do filme depositado com alta precisão.

O controle de variáveis como temperatura, pressão e taxas de fluxo de gás precursor permite influenciar diretamente a pureza, densidade, estrutura cristalina e espessura do filme. Isso significa que um único sistema CVD pode ser configurado para produzir um revestimento duro e resistente à abrasão ou uma camada cristalina de ultra-alta pureza para eletrônicos.

Independência de Substrato e Forma

Os precursores gasosos fluem naturalmente para se conformar a qualquer superfície exposta dentro da câmara de reação. Isso torna o CVD excepcionalmente eficaz na revestimento uniforme de formas complexas e não planas.

Além disso, o processo é compatível com uma vasta gama de materiais de substrato, incluindo wafers de silício, vidro, metais e até polímeros sensíveis à temperatura em certas variantes de CVD de baixa temperatura.

Compreendendo as Desvantagens

Embora poderoso, a versatilidade do CVD vem com complexidades inerentes. Não é uma solução universal, e entender suas limitações é fundamental para a aplicação adequada.

Restrições de Processo e Precursor

O requisito principal para o CVD é a disponibilidade de precursores voláteis adequados — produtos químicos que podem ser facilmente vaporizados e transportados. Para alguns elementos ou compostos, encontrar um precursor estável, não tóxico e eficiente pode ser um desafio significativo.

Além disso, alcançar as propriedades desejadas do filme geralmente requer extensa otimização do processo. A interação entre temperatura, pressão e química do gás é complexa e exige significativa experiência para ser dominada.

Dano por Temperatura e ao Substrato

Os processos tradicionais de CVD térmico geralmente operam em temperaturas muito altas (centenas ou até mais de 1000°C) para impulsionar as reações químicas necessárias.

Essas temperaturas podem facilmente danificar ou destruir substratos sensíveis, como plásticos ou dispositivos semicondutores pré-processados. Essa limitação impulsionou o desenvolvimento de variantes como o CVD Reforçado por Plasma (PECVD), que usa plasma para permitir reações em temperaturas muito mais baixas, expandindo assim sua aplicabilidade.

Como Aplicar Isso ao Seu Projeto

A escolha de usar CVD depende inteiramente do resultado desejado para seu material ou dispositivo.

- Se seu foco principal são filmes cristalinos de alta pureza: O controle preciso oferecido pelo CVD tradicional é ideal para aplicações exigentes como a fabricação de semicondutores.

- Se seu foco principal é revestir formas complexas uniformemente: A natureza de fase gasosa do CVD oferece cobertura conformal superior em comparação com métodos de linha de visão como a pulverização catódica.

- Se seu foco principal é revestir substratos sensíveis à temperatura: Você deve procurar variantes de baixa temperatura como PECVD ou Deposição por Camadas Atômicas (ALD) para evitar danificar sua peça.

- Se seu foco principal é criar materiais novos ou compósitos: A flexibilidade química do CVD o torna uma poderosa ferramenta de pesquisa e desenvolvimento para a descoberta de materiais.

Em última análise, entender o CVD como uma plataforma química ajustável, em vez de uma única técnica, é a chave para alavancar seu poder para a inovação de materiais.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Diversidade de Materiais | Deposita metais, cerâmicas, semicondutores, grafeno e pontos quânticos a partir da química em fase gasosa. |

| Controle das Propriedades do Filme | Ajusta temperatura, pressão e fluxo de gás para pureza, densidade, estrutura cristalina e espessura. |

| Compatibilidade do Substrato | Funciona com silício, vidro, metais e polímeros; se conforma a formas complexas uniformemente. |

| Variantes do Processo | Inclui CVD Reforçado por Plasma (PECVD) para aplicações de baixa temperatura para proteger substratos sensíveis. |

Desbloqueie todo o potencial da Deposição Química a Vapor para o seu laboratório! Alavancando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Se você precisa de filmes de alta pureza, revestimentos uniformes em formas complexas ou soluções personalizadas para substratos sensíveis à temperatura, estamos aqui para ajudar. Entre em contato conosco hoje para discutir como nossos sistemas CVD podem impulsionar sua inovação em materiais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação