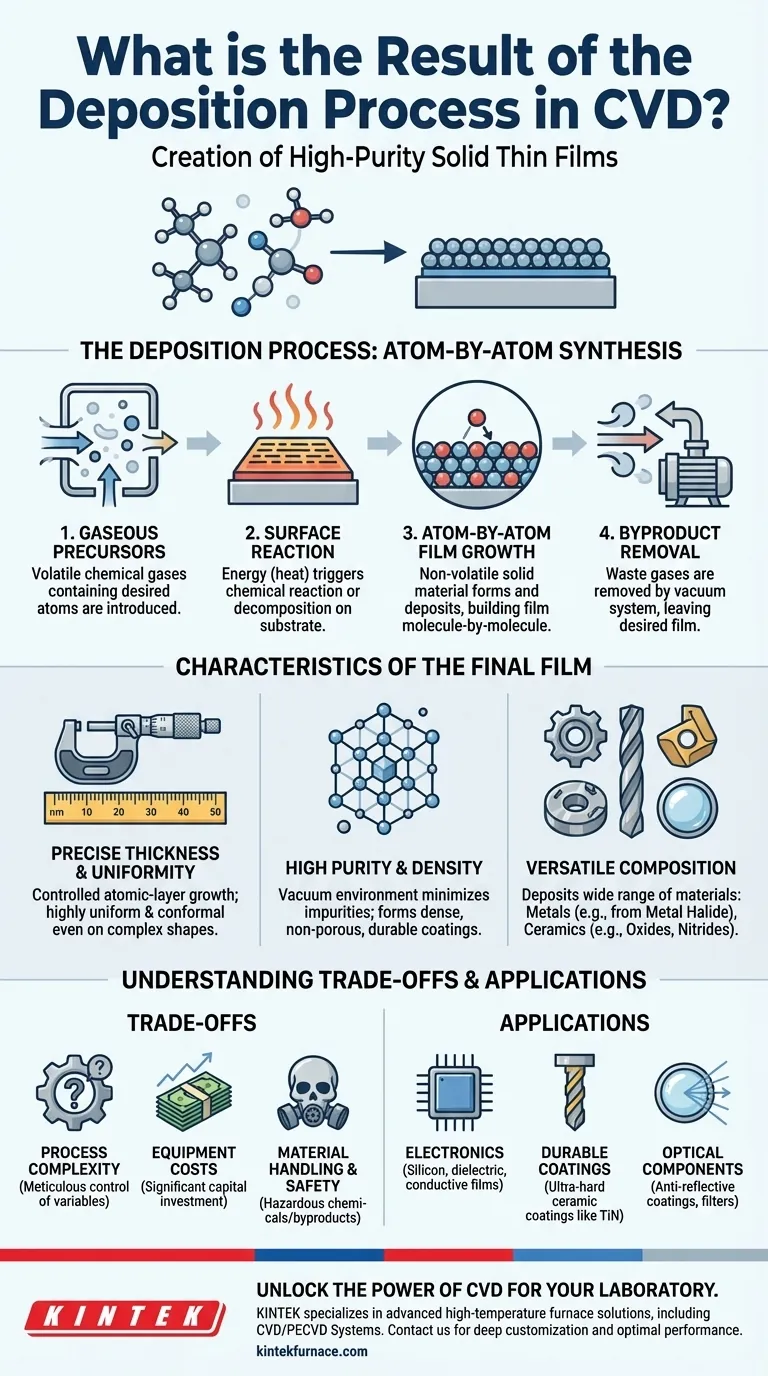

O resultado do processo de Deposição Química a Vapor (CVD) é a formação de um filme fino sólido de alta pureza ou revestimento na superfície de um material substrato. Essa nova camada é construída átomo por átomo ou molécula por molécula a partir de produtos químicos precursores gasosos que reagem ou se decompõem, criando uma camada de material durável e altamente controlada quimicamente ligada à superfície.

CVD não é simplesmente adicionar uma camada; é um processo de engenharia preciso para criar um material sólido funcional com propriedades específicas e controláveis. O resultado principal é um filme fino cuja qualidade, espessura e composição química são meticulosamente determinadas pelas condições do processo.

Como a Deposição Funciona Fundamentalmente

A criação de um filme fino via CVD é um processo controlado e de várias etapas que transforma gás em um sólido. É fundamentalmente um processo de síntese diretamente em uma superfície.

O Papel dos Precursores Gasosos

O processo começa com um ou mais gases químicos voláteis, conhecidos como precursores, que contêm os átomos que você deseja depositar. Esses gases são introduzidos em uma câmara de vácuo contendo o objeto a ser revestido, chamado de substrato.

A Reação Química na Superfície

A energia, tipicamente na forma de alto calor, é aplicada ao substrato. Essa energia faz com que os gases precursores sofram uma reação química ou se decomponham diretamente na superfície quente do substrato.

Crescimento do Filme Átomo por Átomo

Essa reação leva à formação de uma nova substância sólida não volátil. Esse material sólido se deposita no substrato, construindo um filme molécula por molécula ou átomo por átomo.

A Criação de Subprodutos

As reações químicas também produzem outras substâncias gasosas voláteis, conhecidas como subprodutos. Esses gases residuais são removidos da câmara pelo sistema de vácuo, deixando apenas o filme sólido desejado para trás.

Características do Filme Final

O resultado desse processo altamente controlado é um filme com características distintas e valiosas, difíceis de serem alcançadas com outros métodos de revestimento como pintura ou galvanoplastia.

Espessura e Uniformidade Precisas

Como o filme cresce uma camada atômica por vez, sua espessura pode ser controlada com extrema precisão, muitas vezes até a escala nanométrica. A natureza gasosa dos precursores permite que eles alcancem todas as partes de um substrato, resultando em um revestimento altamente uniforme e conformal, mesmo em formas complexas.

Alta Pureza e Densidade

O ambiente de vácuo minimiza a incorporação de impurezas no filme. O processo de reação química tende a formar revestimentos densos e não porosos, resultando em um material durável e de alta pureza.

Composição de Material Versátil

O CVD é incrivelmente versátil. Ao escolher diferentes gases precursores, você pode depositar uma ampla gama de materiais. Por exemplo:

- Metais: Um gás haleto metálico pode se decompor para formar um filme de metal puro (

Haleto Metálico (g) → Metal (s) + Subproduto (g)). - Cerâmicas: Um gás haleto metálico pode ser combinado com uma fonte de oxigênio ou nitrogênio para formar um revestimento cerâmico duro como um óxido ou nitreto.

Compreendendo as Desvantagens

Embora poderoso, a precisão do CVD vem com complexidades e considerações inerentes que são críticas de se entender.

Complexidade do Processo

Obter um filme de alta qualidade requer controle meticuloso sobre inúmeras variáveis. Temperatura, pressão, taxas de fluxo de gás e química do precursor devem ser precisamente gerenciadas, tornando o desenvolvimento do processo uma tarefa complexa.

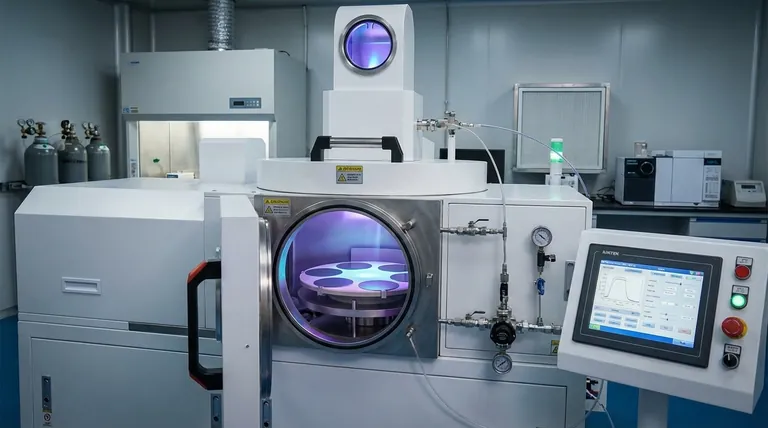

Custos de Equipamento

Os sistemas CVD envolvem câmaras de vácuo, elementos de aquecimento de alta temperatura e sistemas sofisticados de manuseio de gás. Este equipamento especializado representa um investimento de capital significativo.

Manuseio de Materiais e Segurança

Muitos produtos químicos precursores usados em CVD são altamente tóxicos, inflamáveis ou corrosivos. Os subprodutos do processo também podem ser perigosos, exigindo rigorosos protocolos de segurança e sistemas de gerenciamento de exaustão.

Aplicando CVD para o seu Objetivo de Material

A decisão de usar CVD é impulsionada pelas propriedades funcionais específicas que você precisa projetar em uma superfície.

- Se seu foco principal é criar materiais eletrônicos de alta pureza: CVD é o padrão da indústria para depositar silício, dielétrico e filmes condutores que formam a base dos microchips.

- Se seu foco principal é aumentar a durabilidade da superfície: CVD é usado para aplicar revestimentos cerâmicos ultraduros (como nitreto de titânio) em ferramentas de corte, estendendo sua vida útil e melhorando o desempenho.

- Se seu foco principal é fabricar componentes ópticos avançados: O controle preciso da espessura oferecido pelo CVD é essencial para criar revestimentos antirreflexo e filtros ópticos complexos.

Em última análise, entender o resultado do CVD é entender seu poder de engenhar a superfície de um material átomo por átomo.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Formação do Filme | Filme fino sólido de alta pureza ou revestimento no substrato |

| Processo de Crescimento | Átomo por átomo ou molécula por molécula a partir de precursores gasosos |

| Propriedades Chave | Espessura precisa, uniformidade, alta pureza, densidade e composição versátil |

| Aplicações Comuns | Eletrônicos, revestimentos duráveis, componentes ópticos |

Desbloqueie o Poder do CVD para o seu Laboratório

Na KINTEK, somos especializados em fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — garante deposição de filmes finos precisa e confiável. Se você está aprimorando a durabilidade da superfície, fabricando materiais eletrônicos ou desenvolvendo componentes ópticos, nossa forte capacidade de personalização profunda garante desempenho e eficiência ideais.

Pronto para elevar sua pesquisa e produção? Entre em contato conosco hoje para discutir como a KINTEK pode apoiar seus objetivos com tecnologia de ponta e soluções especializadas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases