Em sua essência, os fornos de Deposição Química a Vapor (CVD) são uma tecnologia fundamental para a fabricação de materiais de alto desempenho que impulsionam a transição para a energia limpa. Eles são usados principalmente para produzir as camadas fundamentais das células solares modernas e são cada vez mais críticos para o desenvolvimento de materiais avançados para baterias de próxima geração.

Um forno CVD não é apenas um forno de alta temperatura; é um instrumento de precisão. Sua capacidade única de "cultivar" camadas de material ultrafinas e ultra-puras em uma superfície é o que o torna indispensável para criar os componentes eficientes e econômicos exigidos pelo setor de energia.

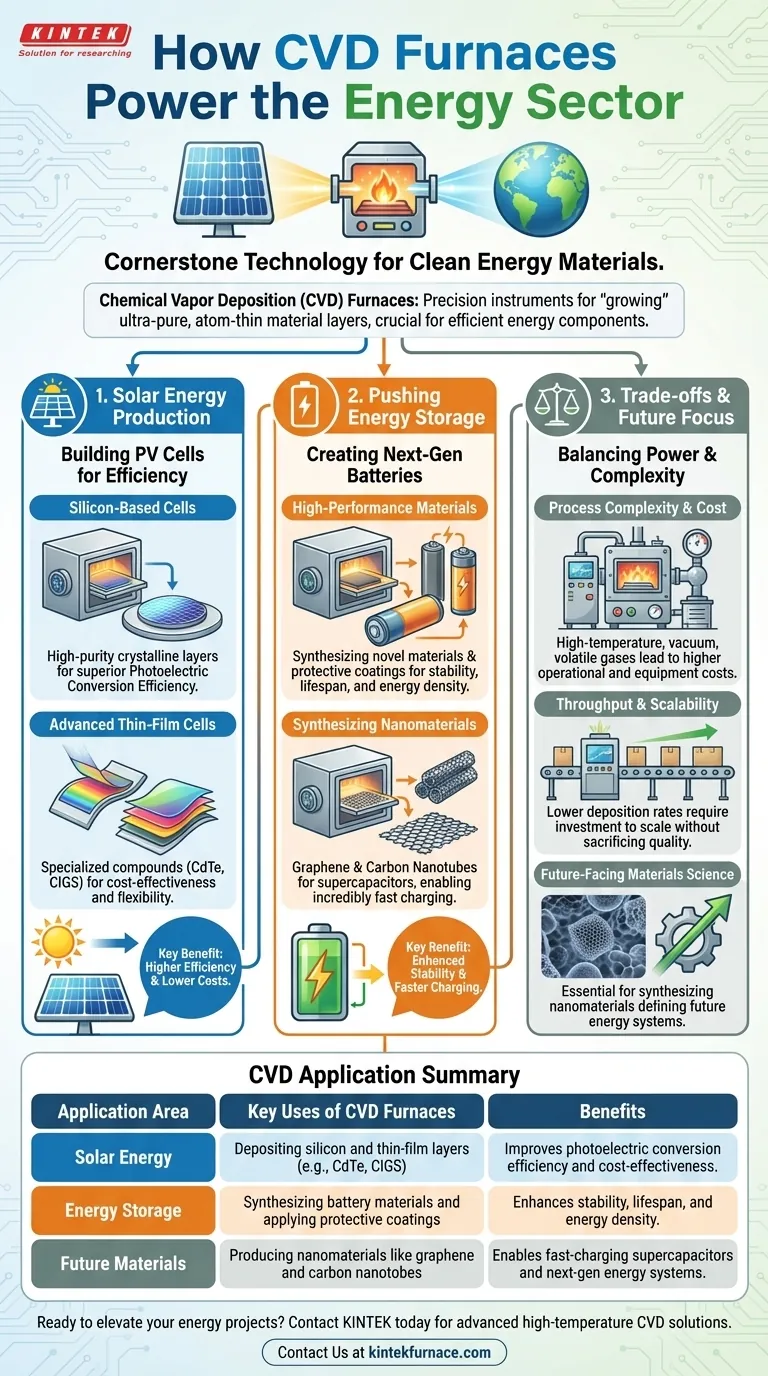

O Papel do CVD na Produção de Energia Solar

O impacto mais significativo dos fornos CVD no setor de energia está na fabricação de células fotovoltaicas (PV), comumente conhecidas como células solares. O processo é essencial para criar as camadas semicondutoras que convertem a luz solar em eletricidade.

Construindo Células Solares Baseadas em Silício

A maioria dos painéis solares hoje é construída sobre uma base de silício. Os fornos CVD são usados para depositar camadas de silício extremamente puras e cristalinas em um substrato.

Esse controle preciso sobre a espessura e pureza do filme está diretamente ligado à eficiência de conversão fotoelétrica do painel – sua capacidade de transformar luz em energia utilizável.

Fabricando Células de Filmes Finos Avançados

O CVD também é crítico para a fabricação de novos tipos de células solares de filmes finos. Essa tecnologia permite a deposição de compostos especializados com excelentes propriedades solares.

Materiais como Telureto de Cádmio (CdTe) e Seleneto de Cobre Índio Gálio (CIGS) podem ser depositados usando CVD. Essas células de filmes finos frequentemente oferecem vantagens em termos de custo-benefício e podem ser aplicadas em superfícies flexíveis.

Expandindo os Limites do Armazenamento de Energia

Além da geração, o armazenamento de energia é um desafio crítico. A tecnologia CVD está sendo usada para criar os materiais avançados necessários para baterias melhores e mais potentes e outros dispositivos de armazenamento.

Criando Materiais de Bateria de Alto Desempenho

O desempenho de uma bateria depende muito dos materiais usados em seus eletrodos e eletrólitos. Os fornos CVD são usados para sintetizar materiais inovadores e aplicar revestimentos protetores.

Esses revestimentos ultrafinos podem melhorar a estabilidade da bateria, aumentar sua vida útil e impulsionar sua densidade de energia, atendendo às intensas demandas da nova indústria de energia.

Sintetizando Nanomateriais para Tecnologia Futura

O CVD é um dos principais métodos para produzir nanomateriais avançados como grafeno e nanotubos de carbono.

Esses materiais possuem propriedades elétricas e físicas extraordinárias, tornando-os candidatos ideais para o armazenamento de energia de próxima geração, como supercapacitores, que prometem ciclos de carga e descarga incrivelmente rápidos.

Compreendendo as Desvantagens

Embora poderoso, o CVD não é uma solução universal. É um processo complexo e muitas vezes caro que requer experiência significativa e investimento de capital.

Complexidade e Custo do Processo

Os fornos CVD operam sob condições rigorosamente controladas, frequentemente envolvendo altas temperaturas, ambientes de vácuo e gases precursores voláteis. Essa complexidade se traduz em custos operacionais e de equipamentos mais altos em comparação com métodos de revestimento mais simples.

Taxa de Produção e Escalabilidade

Embora ideal para criar filmes uniformes de alta pureza, alguns processos CVD podem ter taxas de deposição mais baixas do que outros métodos industriais. Aumentar a produção para atender a uma demanda massiva requer engenharia e investimento significativos para otimizar a taxa de produção sem sacrificar a qualidade.

Como Aplicar Isso ao Seu Objetivo

Seu interesse no papel do CVD no setor de energia depende do seu objetivo específico.

- Se seu foco principal é a geração de energia solar: Reconheça que o CVD é a principal tecnologia habilitadora por trás da eficiência e dos custos decrescentes das células solares tradicionais de silício e das modernas de filmes finos.

- Se seu foco principal é o armazenamento de energia e baterias: Veja o CVD como uma ferramenta crítica de P&D e fabricação para criar os materiais avançados e revestimentos que desbloquearão o próximo nível de desempenho da bateria.

- Se seu foco principal é a ciência de materiais voltada para o futuro: Olhe para o CVD como o processo essencial para sintetizar os nanomateriais, como o grafeno, que definirão as futuras gerações de sistemas de energia.

Em última análise, o forno CVD é um bloco de construção fundamental para criar os materiais que tornam um futuro de energia sustentável possível.

Tabela Resumo:

| Área de Aplicação | Principais Usos dos Fornos CVD | Benefícios |

|---|---|---|

| Energia Solar | Depositar camadas de silício e filmes finos (ex: CdTe, CIGS) para células fotovoltaicas | Melhora a eficiência de conversão fotoelétrica e a relação custo-benefício |

| Armazenamento de Energia | Sintetizar materiais de bateria e aplicar revestimentos protetores | Aumenta a estabilidade, vida útil e densidade de energia |

| Materiais Futuros | Produzir nanomateriais como grafeno e nanotubos de carbono | Permite supercapacitores de carregamento rápido e sistemas de energia de próxima geração |

Pronto para elevar seus projetos de energia com soluções CVD de engenharia de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para o setor de energia. Nossa linha de produtos, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos, e a Vácuo e Atmosfera, é apoiada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Quer esteja a desenvolver células solares, materiais para baterias ou nanomateriais, podemos ajudá-lo a alcançar desempenho e eficiência superiores. Contacte-nos hoje para discutir como os nossos fornos podem impulsionar as suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade