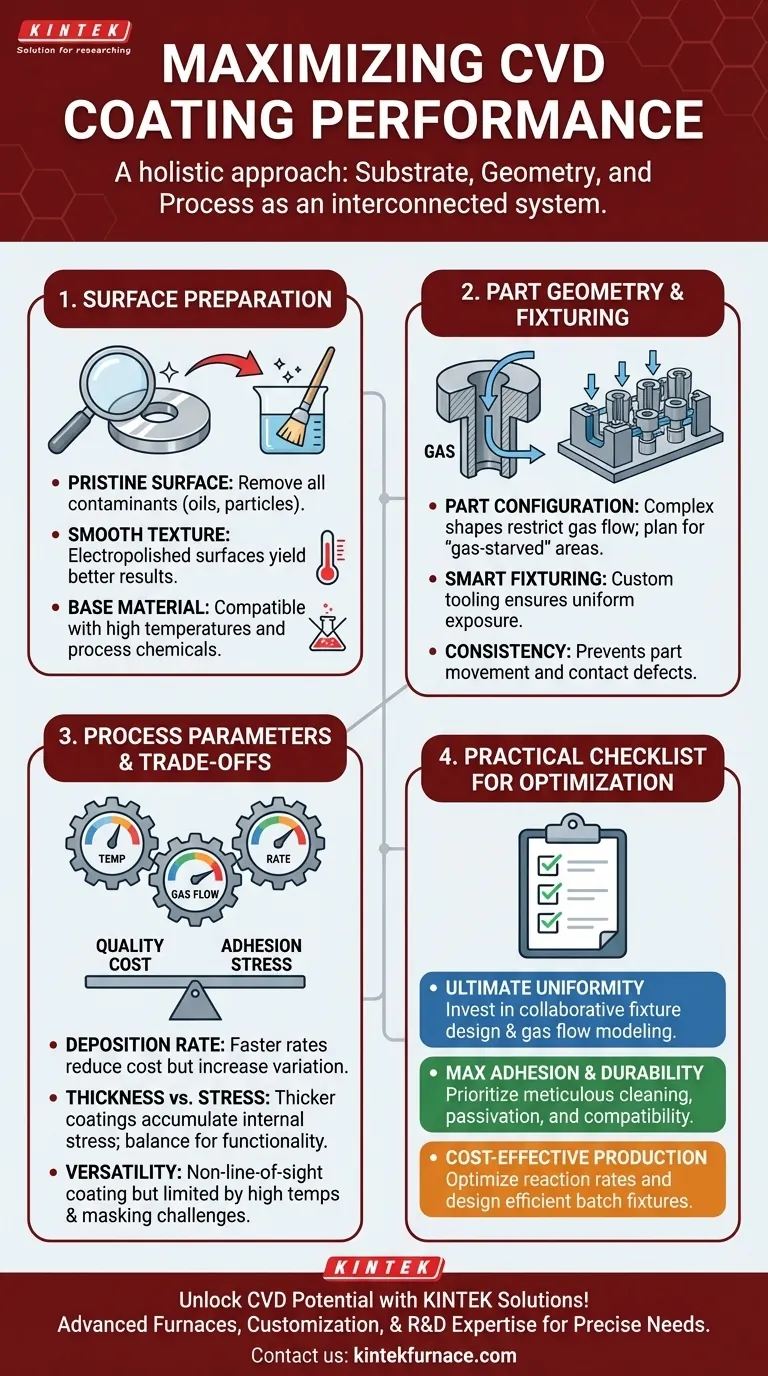

Para maximizar o desempenho de um revestimento por Deposição Química de Vapor (CVD), você deve controlar sistematicamente três áreas críticas: o estado inicial da peça, seu design físico e manuseio, e os parâmetros específicos do próprio processo de deposição. O sucesso depende de uma preparação meticulosa da superfície, fixação inteligente para garantir exposição uniforme e o equilíbrio das variáveis do processo, como temperatura e fluxo de gás, para alcançar a espessura e adesão desejadas sem introduzir tensões.

Alcançar um revestimento CVD de alto desempenho não é resultado de um único ajuste. É o resultado de uma abordagem holística que trata o substrato, a geometria do componente e o processo químico como um sistema interconectado.

A Base: Substrato e Preparação da Superfície

O revestimento final é fundamentalmente ligado ao substrato, tornando a condição inicial da superfície o ponto de partida mais crítico para o sucesso.

Por que a Condição da Superfície é Primordial

Uma superfície intocada é inegociável. Quaisquer contaminantes, desde óleos até partículas microscópicas, devem ser completamente removidos antes que a peça entre na câmara de revestimento.

A textura da superfície também desempenha um papel significativo. Superfícies mais lisas e eletropolidas geralmente produzem resultados de revestimento mais consistentes e confiáveis em comparação com superfícies ásperas ou irregulares.

O Papel do Material Base

As altas temperaturas exigidas para o processo CVD (muitas vezes várias centenas de graus Celsius) limitam os tipos de materiais base que podem ser revestidos sem empenar ou alterar suas propriedades.

Além disso, o material base é um participante ativo na reação química. Diferentes materiais, como aço inoxidável padrão versus ligas mais exóticas, podem reagir de forma diferente com os gases precursores, influenciando a adesão e a estrutura final do revestimento.

O Projeto: Geometria da Peça e Fixação

A forma como uma peça é moldada e mantida dentro do reator impacta diretamente a qualidade e uniformidade final do revestimento.

Como a Configuração da Peça Ditava a Uniformidade

CVD depende de gases precursores fluindo ao redor da peça para depositar o revestimento. Geometrias complexas com características como furos estreitos, fendas profundas ou furos cegos podem restringir esse fluxo de gás.

Essas áreas "com deficiência de gás" receberão inerentemente um revestimento mais fino do que superfícies expostas e abertas. Compreender e planejar para este efeito é crucial para peças com designs intrincados.

Fixação: O Herói Não Reconhecido da Consistência

A fixação é a ferramenta personalizada que mantém as peças firmemente dentro do reator CVD. Sua importância não pode ser subestimada.

O design adequado da fixação garante que cada peça seja mantida na posição ideal para uma exposição uniforme ao gás, prevenindo a variação de peça para peça. Também evita que as peças se movam ou se toquem, o que causaria defeitos e inconsistências no revestimento. Uma fixação eficaz é um investimento direto em qualidade e repetibilidade.

Compreendendo os Compromissos Inerentes

Maximizar um aspecto do desempenho do CVD frequentemente exige comprometer outro. Compreender esses compromissos é fundamental para tomar decisões informadas.

Qualidade vs. Custo e Velocidade

A taxa da reação de revestimento é uma alavanca primária para equilibrar tempo, custo e qualidade. Um processo de deposição mais rápido pode reduzir o tempo de ciclo e o custo, mas também pode levar a uma maior variação na espessura do revestimento na peça.

Ciclos de deposição mais lentos e controlados geralmente produzem um filme mais uniforme e de maior qualidade, mas a um custo por peça mais elevado.

Adesão vs. Tensão Interna

CVD cria uma ligação química excepcionalmente forte, resultando em adesão superior ao substrato. No entanto, à medida que o filme do revestimento aumenta em espessura, as tensões internas também se acumulam.

Se o revestimento ficar muito espesso, essa tensão interna pode exceder a resistência do material, levando a rachaduras ou delaminação. Portanto, a espessura do filme é sempre um equilíbrio entre as propriedades funcionais desejadas e os limites físicos da tensão.

Versatilidade vs. Restrições de Processo

Uma das maiores forças do CVD é sua natureza sem linha de visão, permitindo revestir uniformemente superfícies internas e externas complexas.

No entanto, as altas temperaturas do processo podem limitar as escolhas de substrato, e mascarar efetivamente áreas específicas de uma peça para evitar o revestimento pode ser significativamente mais desafiador do que com outros métodos como a Deposição Física de Vapor (PVD).

Uma Lista de Verificação Prática para Maximizar o Desempenho

Use seu objetivo de engenharia principal para focar seus esforços de otimização onde eles terão o maior impacto.

- Se seu foco principal é a uniformidade máxima em uma peça complexa: Invista pesadamente em design colaborativo de fixação e modelagem do comportamento do fluxo de gás.

- Se seu foco principal é a adesão e durabilidade máximas: Priorize a pré-limpeza meticulosa, passivação da superfície e confirmação da compatibilidade química substrato-revestimento.

- Se seu foco principal é a produção em massa econômica: Concentre-se em otimizar as taxas de reação e projetar fixações de lote que maximizem a capacidade da câmara sem comprometer a qualidade.

Ao tratar esses fatores como um sistema integrado, você pode transformar o CVD de um processo complexo em uma ferramenta de fabricação previsível e poderosa.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Substrato & Preparação da Superfície | Superfície intocada, compatibilidade de materiais, limites de alta temperatura |

| Geometria da Peça & Fixação | Fluxo de gás uniforme, design de fixação para consistência, manuseio de formas complexas |

| Parâmetros do Processo de Deposição | Temperatura, fluxo de gás, controle de espessura, gerenciamento de tensões |

| Compromissos | Qualidade vs. custo, adesão vs. tensão, versatilidade vs. restrições |

Desbloqueie todo o potencial dos seus processos CVD com as soluções avançadas da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotativo, Vácuo e Atmosfera. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando o desempenho, a durabilidade e a eficiência do revestimento. Pronto para elevar seus resultados? Entre em contato hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade